19.11.2019

Utrzymanie ruchu w pigułce

Spis treści

O czym jest ten artykuł?

W tym materiale przedstawiamy niezbędne informacje dla kierowników utrzymania ruchu i menedżerów firm produkcyjnych, dla których ważne jest utrzymanie ciągłości produkcji i ograniczenie nieplanowanych przestojów. Dowiesz się od nas, jakie narzędzia służą do zwiększenia wydajności oraz do tego aby obniżyć koszty operacyjne dzięki adaptacji nowoczesnych metod utrzymania ruchu i wdrożeniu konserwacji predykcyjnej. Kluczem do zwiększenia wydajności i przewidywalności jest wdrożenie systemu CMMS. Właśnie tym kontekście, zapewniamy kompleksowe informacje na temat czynności konserwacyjnych w produkcji przy użyciu systemu zarządzania i utrzymania ruchu.

W artykule znajdziesz:

- Czym jest utrzymanie ruchu

- Reaktywna strategia utrzymania ruchu

- Prewencyjna strategia utrzymania ruchu

- Predykcyjna strategia utrzymania ruchu

- Wyzwania związane z utrzymaniem ruchu

- Wdrożenie konserwacji predykcyjnej

- Korzyści z wykorzystania systemu CMMS

Czym jest utrzymanie ruchu?

Mając do czynienia z terminem utrzymania ruchu (ang. maintenance), mamy świadomość, że chodzi o zbiór procesów polegających na utrzymaniu prawidłowego stanu używalności maszyn i infrastruktury. Jest to obszar procesów i zakres zadań, które należą do obowiązków techników utrzymania ruchu. Zatem, właściwa eksploatacja urządzeń parku maszynowego, wszelkiego rodzaju instalacji technicznych oraz wydajne zarządzenie czasem konserwacji, napraw określa pewnego rodzaju standard dla tego pojęcia.

Ciągły postęp technologiczny i ogromna złożoność procesów wewnątrz przedsiębiorstw, niejednokrotnie uświadamia nas o ogromnej dywersyfikacji wiążącą całą branżę utrzymana ruchu. Przyglądając się bliżej obszarowi podziałów czynności, zwracamy uwagę na różnorodność procesów przeprowadzania napraw, przeglądów i pozostałych prac. Ich różnorodność jest strict zależna od urządzeń i charakteru ich użytkowania. Kompleksowość zadań przeprowadzanych na maszynach i urządzeniach sprawia, że czynności wymagają wysokiej jakości planowania i zarządzania, aby zapewnić wysoką wydajność.

Dla każdej branży, istnieją najważniejsze priorytety jasno określające role i organizacje utrzymania ruchu i konserwacji. Jednym z nich jest zapobieganie wszelkim stratom spowodowanym przez problemy związane ze sprzętem lub systemem wspierającym pracę całej organizacji.

Celem działu utrzymania ruchu w organizacji działającej na najwyższym poziomie jest osiągnięcie i zachowanie następujących założeń:

Optymalne warunki pracy

Wiąże się to z zapewnieniem optymalnych warunków operacyjnych, jednocześnie przy utrzymaniu wszystkich bezpośrednich i pośrednich procesów maszyn, urządzeń i systemów produkcyjnych, tak aby zachowały one nieustannie optymalny stan operacyjny.

Optymalna dostępność

Podstawową funkcją organizacji jest zapewnienie tego, aby wszystkie maszyny, urządzenia i systemy w zakładzie pozostały zawsze w trybie online i w dobrym stanie technicznym.

Optymalny okres eksploatacji sprzętu

Kolejnym celem utrzymania ruchu jest wdrożenie programów, które zwiększą okres użytkowania wszystkich aktywów i wyposażenia zakładu.

Maksymalne wykorzystanie zasobów przedsiębiorstwa

Celem zadań utrzymania ruchu jest jak najbardziej efektywne wykorzystanie zasobów firmy. Ma to bezpośredni związek z kontrolą zapasów części zamiennych i sprzętu zastępczego. Ten element zarządzania ma również związek ze skutecznym wykorzystaniem zewnętrznych pracowników kontraktowych.

Utrzymanie minimalnych zapasów części zamiennych

Cele pracy utrzymania ruchu wychodzą poza czynności manuale dotyczące bezpośredniej pracy z maszynami. Jednym z przykładów wiążących czynność pracy utrzymania ruchu jest integracja zadań z magazynem części zamiennych. W tym wypadku magazyn powinien zadbać o redukcję zapasów części zamiennych, która nie może jednak wpływać negatywnie na zdolność do zapewnienia optymalnych warunków pracy i dostępności maszyn i urządzeń.

Zdolność do szybkiego reagowania

Zadaniem utrzymania ruchu jest utrzymanie zdolności do szybkiego reagowania, aby zmniejszyć czas przestojów. Ma to związek z tym, że pomimo najlepszych metod zapobiegania problemom, unikanie katastrofalnych awarii jest ogromnym wyzwaniem. Zatem, organizacja utrzymania ruchu musi być również w stanie szybko reagować na każdą nieoczekiwaną awarię.

Realizacja wspomnianych celów przekłada się bezpośrednio na niższe koszty operacyjne dla firmy, co jest też celem samy w sobie, aby utrzymać rentowność przedsiębiorstwa na jeszcze wyższym poziomie. Dzięki dostępnym obecnie technologiom utrzymania ruchu i systemom, takim jak konserwacja predykcyjna z CMMS, którą omówimy bardziej szczegółowo poniżej, możemy przewidzieć zapotrzebowanie na określony sprzęt lub części z dużym wyprzedzeniem.

Metody zarządzania utrzymaniem ruchu

Utrzymanie ruchu opiera się na doświadczeniu gromadzonym od wielu lat w rożnych gałęziach przemysłu. W rezultacie, bazując na analizach okresów eksploatacji maszyn, czy też zużycia części zamiennych zostały ukształtowane trzy główne procesy zarządzania konserwacją i utrzymaniem ruchu.

Strategia reaktywna (ang. Run-to-Failure Management)

Logika zarządzania w strategii reaktywnej (ang. run-to-failure) jest prosta i w zasadzie nieskomplikowana z perspektywy samego założenia. Mianowicie, kiedy maszyna się zepsuje, należy przeprowadzić czynności naprawcze aby np.: przywrócić zdolności pracy linii produkcyjnej.

Metoda reaktywna, dotyczy naprawy maszyn tylko w momencie, gdy uległy one zepsuciu. Z pozoru jest to rozsądne podejście, bo zakład nie wydaje żadnych pieniędzy na konserwacje, dopóki maszyna lub system nie przestanie działać. W gruncie rzeczy, można wyłonić więcej zalet tej strategii. Niemniej jednak, pomimo pewnych zalet istnieje też wiele negatywnych czynników, o które wyjaśniamy poniżej.

Zalety reaktywnej strategii:

Łatwość realizacji strategii

Podejście dla reaktywnej strategii jest proste i łatwe do zrozumienia. Nie ma potrzeby tworzenia złożonych harmonogramów konserwacji ani planowania.

Oszczędność kosztów

Początkowo nie ma wydatków na konserwację prewencyjną. W ten sposób, przedsiębiorstwa mogą wygenerować oszczędności w krótkim okresie czasu.

Efektywne wykorzystanie zasobów

Zasoby, takie jak np.: część maszyn, są przydzielane do naprawy maszyn tylko wtedy, gdy faktycznie się zepsują. To pozwala na bardziej efektywną alokację zasobów ale również alokacje godzin pracy techników w kontekście zarządzania zasobami ludzkimi.

Negatywny wpływ reaktywnej strategii:

Wysokie koszty długoterminowe

Pomimo początkowych oszczędności, zarządzanie „run-to-failure” zazwyczaj skutkuje wyższymi kosztami ogólnymi ze względu na wydłużone przestoje. Ma to jeszcze większy wpływ na firmy, których dochody z produkcji są oparte na bardzo niskich marżach. Wówczas, naprawy awaryjne i potencjalne uszkodzenia innych urządzeń są jeszcze bardziej kosztowne w kontekście czasu przestoju.

Skrócenie żywotności sprzętu

Ciągłe narażanie sprzętu na awarie może skrócić jego żywotność. Większość maszyn jest zbudowana z komponentów, w przypadku zużycia których mogą ulec awarii również inne, współzależne podzespoły. Tym samym, prowadząc do częstszych wymian i wyższych całkowitych kosztów eksploatacji.

Negatywny wpływ na produkcję

Przestoje spowodowane nieoczekiwanymi awariami (ang. unplanned downtime) zakłócają harmonogram produkcji i zmniejszyć ogólną produktywność.

Zwiększone ryzyko wypadków

Istnieje większe ryzyko wystąpienia incydentów związanych z bezpieczeństwem lub szkód dla otoczenia, gdy sprzęt niespodziewanie ulegnie awarii. Brak wskaźników mierzalności dla zużycia części, może oznaczać to, że dojdzie katastrofalnej awarii, które zdecydowanie może postawić w stan zagrożenia ludzkie życie.

Zależność od części zamiennych i dostawców

Reaktywny charakter podejścia wymaga utrzymywania dużych zapasów części zamiennych lub polegania na dostawcach w celu natychmiastowej dostawy komponentów do maszyn. To prowadzi do dodatkowych kosztów i trudnych wyzwań logistycznych.

Strategia prewencyjna (ang. Preventive maintanance)

Istnieje wiele definicji prewencyjnego utrzymanie ruchu, lub inaczej strategii prewencyjnej. Ważne jest jednak to, że wszystkie programy zarządzania strategią zapobiegawczą utrzymania ruchu są ściśle oparte na okresach czasu, w którym powinny zostać zrealizowane ściśle określone zadania konserwacji.

Cała praca koncentruje się na utrzymaniu żywotności zespołu maszyn. Ma to związek ze wskaźnikami, jak np.: pomiar czasu do awarii (MTTF) oraz z innymi wskaźnikami, które wpływają na modelowanie zarządzania konserwacją zapobiegawczą naprawy lub przebudowy maszyn. Te procesy są planowane w oparciu o statystykę MTTF.

Strategia prewencyjna dostarczę wiele zalet przedsiębiorstwu, które zdecydowanie przewyższają jej wartość wdrożenia w stosunku do strategii reaktywnej. Jej wdrożenie niesie ze sobą również wiele czynników negatywnych. Elementy zarówno korzystne, jak i niekorzystne zostały wyjaśnione poniżej.

Pozytywne aspekty prewencyjnego utrzymania ruchu:

- Pomaga w utrzymaniu optymalnej wydajności maszyn.

- Zmniejsza prawdopodobieństwo nieoczekiwanych awarii i przerw w produkcji.

- Wydłuża żywotność sprzętu, prowadząc do oszczędności kosztów w dłuższej perspektywie.

- Zwiększa bezpieczeństwo poprzez identyfikację i rozwiązywanie potencjalnych problemów przed ich eskalacją.

- Poprawia ogólną wydajność poprzez minimalizację przestojów na naprawy.

Negatywne aspekty prewencyjnego utrzymania ruchu:

- Wdrażanie strategii jest bardzo zróżnicowane ze względu na park maszynowy oraz profil przedsiębiorstwa, co prowadzi do niespójnych działań utrzymania ruchu i braku stabilności.

- Niektóre programy zapobiegawczego utrzymania ruchu mogą być zbyt podstawowe, w stosunku do całokształtu wymaganych prac związanych z utrzymaniem ruchu. Mogą np.: koncentrować się jedynie na smarowaniu i drobnych regulacjach, co zdecydowanie może być niewystarczającym zabiegiem.

- Procesy w ramach utrzymania ruchu prewencyjnego opierają się ściśle na ramach czasowych, które mogą niedokładnie odzwierciedlać zużycia części maszyn.

- Błędy w obliczeniach czasu napraw mogą skutkować niepotrzebnymi wymianami i trudnościami w utrzymaniu maszyn w stanie zdolnym do wykonywania pracy, np.: jeśli części nie ulegną kompletnej eksploatacji w oczekiwanym czasie.

Strategia predykcyjna (ang. Predictive Maintenance)

Predykcyjne utrzymanie ruchu, dosyć podobnie jak prewencyjne utrzymanie ruchu ma wiele definicji. Dla niektórych ekspertów, w zależności od branży, potrzeb i wyposażenia parku maszynowego, predykcyjne utrzymanie ruchu polega na monitorowaniu drgań obracających się maszyn w celu wykrycia początkowych problemów i zapobieżenia katastrofalnej awarii.

Z drugiej strony, może to być monitorowanie obrazu w podczerwieni rozdzielnic elektrycznych, silników i innego sprzętu elektrycznego w celu wykrycia odchyleń mogących powodować przyszłe usterki. Zatem, przykładów jest wiele. Jednak, w rzeczywistości, wspólnym założeniem predykcyjnego utrzymania ruchu jest regularne monitorowanie rzeczywistego stanu mechanicznego i wydajności operacyjnej zespołu maszyn.

Zalety predykcyjnego utrzymania ruchu:

- Predykcyjne utrzymanie ruchu wpływa na poprawę produktywności oraz jakość produktów końcowych, co przekłada się na ogólną efektywność zakładów produkcyjnych.

- Optymalizuje całkowite działanie zakładu poprzez wykorzystanie rzeczywistych warunków pracy sprzętu.

- Wykorzystuje opłacalne narzędzia oraz urządzenia, do których należą czujniki do monitorowania drgań, termografii i trybologii. Wyniki takich pomiarów pozwalają uzyskać rzeczywiste dane do planowania działań konserwacyjnych.

- Zmniejsza koszty konserwacji poprzez planowanie konserwacji w zależności od potrzeb. Dzieje się to w oparciu o rzeczywisty stan maszyn, a nie z góry określone ramy czasowe.

- Zwiększa dostępność maszyn procesowych. Jednocześnie, poprawiając w ten sposób jakość produktów, produktywność i rentowność przedsiębiorstwa.

Wady predykcyjnego utrzymania ruchu:

- Wdrożenie strategii predykcyjnej wymaga kompleksowego programu zarządzania i wykorzystania różnych technik monitorowania. W rzeczywistości, wdrożenie niektórych praktyk w firmie może być złożone i kosztowne.

- Predykcyjne utrzymanie ruchu opiera się na dokładnej interpretacji danych z monitoringu, co może wymagać specjalistycznego szkolenia i wiedzy pracowników.

- Nie wszystkie techniki monitorowania predykcyjnego mogą mieć zastosowanie do każdego rodzaju sprzętu lub systemu, co prowadzi do potencjalnych luk w zakresie monitorowania i w rezultacie może niekorzystnie wpłynąć na proces pracy utrzymania ruchu.

- Nieprawidłowe wdrożenie lub błędna interpretacja danych z monitorowania może skutkować niepotrzebnymi naprawami.

W opracowywaniu strategii utrzymania ruchu oraz ułatwieniu pracy techników utrzymania ruchu należą również inne techniki i strategie, które mają związek z organizacją pracy i przepływu informacji w obrębie działów zakładu produkcyjnego. Do najpopularniejszych koncepcji tego typu możemy zaliczyć:

- Total Productive Maintenance (TPM)

- obsługę awaryjną (BM),

- korelacyjną konserwację (CM),

- samodzielne przeglądy techniczne (SP),

- system informatyczny odpowiadające za zarządzanie konserwacją maszyn (system CMMS),

- produktywną konserwację infrastruktury technicznej (PrM),

- utrzymywanie zorientowane na niezawodność (RCM),

- podejście dotyczące zapobiegania konserwacji (MP).

Wyzwania związane z utrzymaniem ruchu

Służby utrzymania ruchu stają przed wieloma wyzwaniami w swojej codziennej pracy. Zarządzanie zespołem staje się tym trudniejsze, im większa jest specyfika branży i złożoność produkcji lub innych procesów związanych z konserwacją i inspekcją.

Służby utrzymania ruchu stają przed wieloma wyzwaniami w swojej codziennej pracy. Zarządzanie zespołem staje się tym trudniejsze, im większa jest specyfika branży i złożoność produkcji lub innych procesów związanych z konserwacją i inspekcją.

Do głównych wyzwań utrzymania ruchu należą:

Terminowe wykrycie problemów i usterek

Jest to jedno z większych wyzwań, które polega na wykrywaniu początkowych problemów, zanim doprowadzą one do całkowitej awarii, oraz na usuwaniu usterek przy możliwie najniższych kosztach.

Określenie optymalnego czasu napraw

Ma to zazwyczaj związek z tym, gdy prace utrzymania ruchu obejmują wykonywanie większej liczby zadań zapobiegawczych. We wyniku tych czynności, można odnotować zmniejszenie liczby awarii, a tym samym niższy koszt prac naprawczych i przestojów. W związku z tym, znacznym wyzwaniem jest opracowanie optymalnej kolejności i czasu napraw przeprowadzanych zgodnie z określonym harmonogramem.

Brak właściwej dokumentacji maszyn i wyposażenia

Typowym wyzwaniem dla utrzymania ruchu jest posiadanie odpowiedniej dokumentacji dla całego sprzętu i maszyn. Kiedy powstaje nowy zakład, ważnym jest to aby inżynierowie zobowiązani zostali do dostarczenia pełnej dokumentacji wszystkich obiektów i zainstalowanego w nich sprzętu,

Niskie zasoby pracowników

Odpowiednie czynności związane z utrzymaniem ruchu są kwestią krytyczną, a przy niskich zasobach ludzkich potrzebny jest dodatkowy wysiłek aby ustanowić skuteczny program konserwacji. Niestety, przy dużych obszarach wymagających konserwacji duży wyznaniem staje się alokacja techników utrzymania ruchu, zwłaszcza jeżeli jest wiele awarii.

Dostęp do części zamiennych

Zwiększone zużycie części wymaga ich częstej wymiany w ustalonych odstępach czasu może przedwcześnie zwiększyć zapotrzebowania magazynu części zamiennych.

Zawodność część zamiennych

W wielu okolicznościach, nowe części zamienne mogą mieć wyższy wskaźnik awaryjności niż części istniejące, co wpływa na większą bezawaryjność maszyn. Dlatego, ważne jest odpowiednie dobranie dostawców komponentów, z dużą uwagą na jakości wykonania części i kraj ich pochodzenia, aby lepiej określić czy spełniając określony normy.

Wysokie koszty początkowe

Biorąc pod uwagę wartość pieniądza w czasie i inflację, która powoduje, że złotówka wydana dzisiaj jest wart więcej niż ta, które prawdopodobnie otrzymany jutro, należy uznać, że inwestycja w proces utrzymania ruchu jest kosztowna. Ale wykonanie napraw za nim nastąpi awaria, chroni nas przed wyższymi kosztami, gdy sprzęt i części są eksploatowane do momentu wystąpienia awarii.

Ogólny zbiór problemów i wyzwań jest znacznie większy od przedstawionego. Ma to związek z ogromnym zakresem prac służb utrzymania ruchu, który obejmuje ogromny obszar w różnych branżach, nie tylko produkcyjnej.

Jedną z metod, które wpływają na zmniejszenie ilości wspomnianych problemu jest wymiana części w zaplanowanych odstępach czasu wraz z wdrożeniem strategii predykcyjnej utrzymania ruchu. Celem tej strategii jest zakończenie okresu użytkowania części przed awarią. Jednak, w niekoniecznie korzystnym rezultacie, prowadzone wówczas prace utrzymania ruchu wymagają większej liczby części. Jest to pewnego rodzaju część kompromisu między częściami, nakładem pracy i przestojami, którego najmniejszym elementem jest zazwyczaj koszt części. Musi on być jednak kontrolowany.

Utrzymanie ruchu z systemem CMMS

Wdrożenie strategii predykcyjnej i benefity

Ogólnie rzecz biorąc, predykcyjne utrzymanie ruchu ma wiele zalet. Należy pamiętać, że w większości przypadków zalety i wady różnią się w zależności od rodzaju zadań i technik prowadzonej konserwacji, czy czynności utrzymania ruchu. Nieustanne korzystanie z technik monitorowania stanu urządzeń jest zwykle lepsze niż stałe odstępy czasu wobec planowanych napraw. Zatem, już na tym etapie możemy określić znaczne zalety i benefity dla przedsiębiorstwa wynikające ze jej wdrożenia. Poniżej przedstawiamy zalety i korzyści wynikające z wdrożenia strategii predykcyjnej:

Kontrola zarządzania operacjami

Strategia umożliwia proaktywne planowanie, a tym samym zmniejsza zależność od kosztownych, reaktywnych napraw konserwacyjnych.

Mniejszy nakład godzin pracy

Strategia predykcyjna pomaga zminimalizować lub wyeliminować nadgodziny pracy poprzez planowanie czynności konserwacyjnych w dogodnym czasie.

Mniejsze zapasy części

Wysoka przewidywalność wymiany części, umożliwia dokładniejsze przewidywanie ilości oraz rodzaj wymaganych części i komponentów. To prowadzi do mniejszych zapasów magazynowych w porównaniu z strategią reaktywną opartą ściśle na przeprowadzaniu prac naprawczych wraz z wystąpieniem awarii maszyn (ang. Run-to-Failure).

Mniejsze zapotrzebowanie na sprzęt

Chociaż niektóre urządzenia rezerwowe mogą być nadal potrzebne do wymiany i konserwacji, wymagania i inwestycje są znacznie bardziej ograniczone w przypadku strategii predykcyjnej. Możemy lepiej zaplanować wykorzystanie zasobów w określonym i niekolidującym ze sobą okresie czasu.

Zwiększone bezpieczeństwo i kontrola zanieczyszczeń

Wprowadzenie strategii zapobiega degradacji sprzętu do niebezpiecznych poziomów i zmniejsza emisję zanieczyszczeń. Przewidywalność napraw pozwala na wymianę część, jak uszczelki lub inne komponenty, które często doprowadzają do poważnych, czasem nie odwracalnych dla środowiska problemów.

Utrzymanie wysokie jakości

Predykcyjne utrzymanie ruchu pomaga utrzymać wysoką jakość produkcji, zapewniając większą tolerancje działań w granicach dopuszczalnych wskaźników kontrolnych i tym samym, poprawiając produktywność.

Jednym ze sposobów wdrożenia strategii predykcyjnej w przedsiębiorstwie jest wykorzystanie systemu CMMS (Computerized Maintenance Management System). W wielu przypadkach wiąże się to z pewnymi kosztami. Istnieją jednak rozwiązania pozwalające wdrożyć system CMMS, którego koszt wdrożenia i utrzymania jest znacznie tańszy niż prowadzenie monitoringu bez niego.

Korzyści z wykorzystania systemu CMMS

System CMMS pozwala firmie na realizację większości działań związanych z utrzymaniem ruchu. W wielu przypadkach jego działanie opiera się na wykorzystaniu aplikacji mobilnych w pełni zintegrowanych ze środowiskiem pracy, niezależnie czy jest to linia produkcyjna, instalacje infrastruktury, czy różnych gałęzi przemysłu.

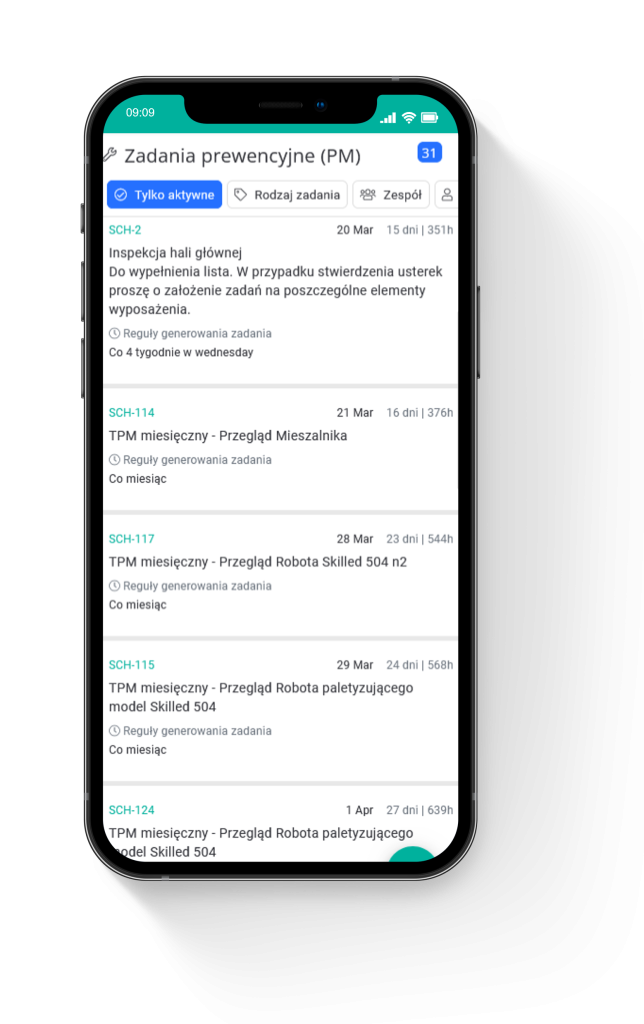

Zrzut ekranu aplikacji systemu CMMS, prezentujący interface z pełenym dostępem do zadań prewencyjnych

Nowoczesne systemy CMMS wykorzystują kody QR do rejestracji i monitorowania przebiegu prac oraz zdalnego raportowania. Mają możliwość integracji z konektorami IoT (ang. Internet of Things) na linii produkcyjnej. Dla lepszego monitorowania pracy zapewniają pulpity KPI (ang. Key Performance Indicators) i umożliwiają pomiar wydajności pracy w czasie rzeczywistym. Oczywiście nie są to wszystkie funkcje, ponieważ pozostałe obejmują kontrolę zapasów części zamiennych i zarządzanie personelem oraz zadaniami służb utrzymania ruchu, co w rzeczywistości ma ogromny wpływ na interoperacyjności i poprawę wydajności.

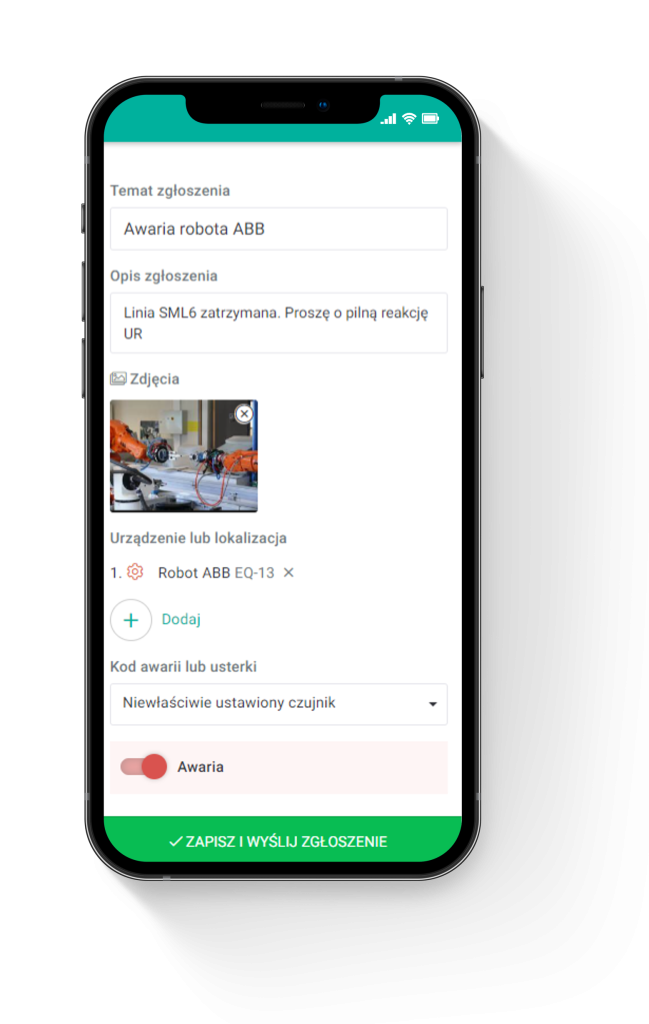

Aplikacja mobilna CMMS do zgłoszenia awarii poprzez system, pozwalająca na dodanie opisu, zdjęcie i kod usterki

Wykorzystując system CMMS w swojej firmie, można skutecznie wdrożyć strategię predykcyjną utrzymania ruchu.

Zalety systemu CMMS obejmują:

- System CMMS pozwala na bardziej elastyczny czas wykonywania prac utrzymania ruchu, które mogą być wykonywane w dogodnym czasie, przy maksymalnym dostępie do maszyn i urządzeń.

- CMMS Zwiększa czas pracy sprzętu i minimalizuje ilość wymaganych konserwacji, napraw, itp.

- Generuje maksymalne przychody z produkcji względem kosztów podnoszących wydajność operacyjną w wymaganym czasie.

- Standaryzuje procedury, czas, zakres oraz koszty utrzymania ruchu.

- Minimalizuje zapasy części wymaganych do napraw.

- Ogranicza nadgodziny pracy techników utrzymania ruchu.

- Równoważy obciążenie pracą dla całego personelu.

- Zmniejsza zapotrzebowanie na sprzęt rezerwowy.

- Poprawia bezpieczeństwo i kontrolę zanieczyszczeń.

- Ułatwia planowanie zadań i koordynacje pracy z dostawcami usług i części zamiennych.

- Zapewnia niezmienną jakość na tym samym poziomie.

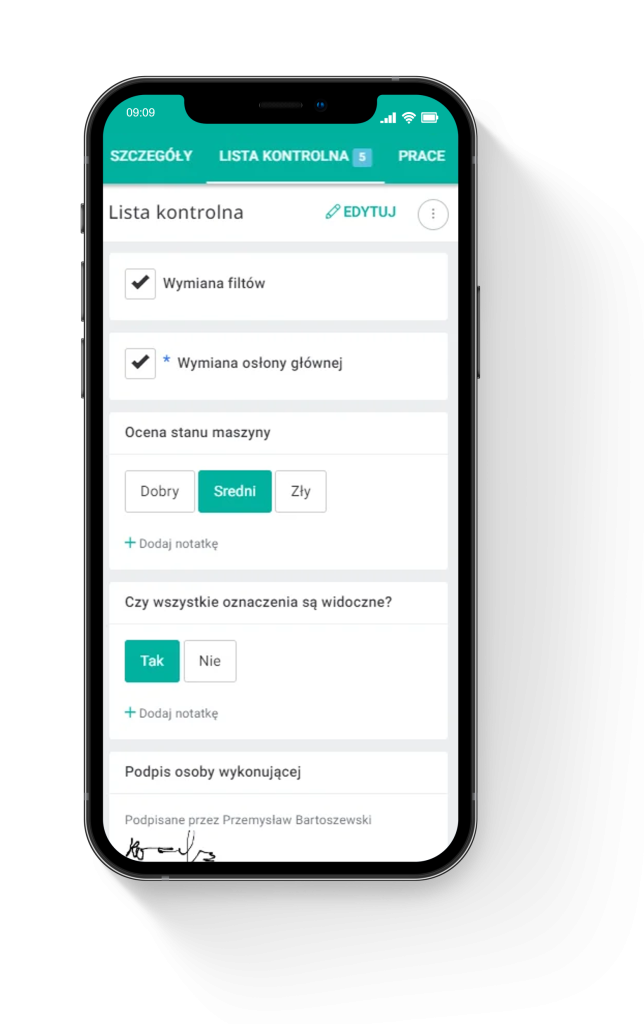

Przed zamknięciem zadania w systemie CMMS możesz ustawić wymaganą listę kontrolną

Podsumowując

Utrzymanie ruchu obejmuje wiele zadań, których koordynacja i zarządzanie wiąże się z wieloma wyzwaniami dla kierowników, managerów i pozostałych osób odpowiedzialnych za utrzymanie ruchu. Jedną z najlepszych metod dla zapewnienie najwyższego stanu operacyjnego maszyn i używalności sprzętu, czy infrastruktury jest prowadzenie strategii predykcyjnej, która wiąże się z dużą redukcją kosztów operacyjnych.

Skutecznym sposobem na prowadzenie strategii predykcyjnej jest wykorzystanie systemu CMMS. Wdrożenie systemu CMMS zapewni długoterminowe korzyści dla przedsiębiorstwa bez względu na złożoność procesów operacyjnych i potrzeby integracyjne.

QRmaint to system CMMS dla firm wymagających praktyk w zakresie utrzymania ruchu. Przez wiele lat zdobył zaufanie największych firm na rynku. Pomagamy naszym klientom nie tylko nowoczesną aplikacją CMMS, ale także doświadczeniem naszych konsultantów, którzy dostosują nasze praktyczne rozwiązanie do potrzeb Twojej firmy. Dowiedz się więcej i skontaktuj się znamy już dziś. Umów się na bezpłatną konsultację.

FAQ

Jakie są główne wyzwania związane z konserwacją według tekstu?

Główne wyzwania to:

- terminowe wykrywanie problemów,

- określenie optymalnego czasu naprawy,

- brak odpowiedniej dokumentacji,

- brak zasobów kadrowych i dostępu do części zamiennych.

Jakie są zalety strategii predykcyjnej i CMMS w utrzymaniu ruchu?

Zalety strategii predykcyjnej i CMMS obejmują:

- bardziej elastyczny harmonogram prac konserwacyjnych,

- wydłużenie czasu sprawności sprzętu,

- generowanie maksymalnych przychodów z produkcji,

- standaryzację procedur i minimalizację zapasów części,

- redukcję nadgodzin,

- zrównoważenie obciążenia pracą oraz poprawę bezpieczeństwa i kontroli zanieczyszczeń.

W jaki sposób technologie, takie jak systemy CMMS, mogą wspomagać skuteczne zarządzanie procesami konserwacji i utrzymania ruchu w firmach?

Technologie, takie jak CMMS (Computerized Maintenance Management Systems), mogą wspierać efektywne zarządzanie procesami konserwacji i utrzymania ruchu w firmach poprzez:

- Centralizacja danych: CMMS umożliwia gromadzenie wszystkich informacji dotyczących konserwacji i utrzymania w jednym miejscu.

- Planowanie i harmonogramowanie prac: Dzięki CMMS prace konserwacyjne można łatwo zaplanować i zaplanować, zapewniając optymalne wykorzystanie zasobów i minimalizując przestoje.

- Śledzenie historii konserwacji: Systemy CMMS przechowują historię wykonanych prac konserwacyjnych, umożliwiając analizę trendów awarii.

- Monitorowanie stanu sprzętu: CMMS pozwala monitorować stan sprzętu, co pozwala na wczesne wykrywanie problemów i zapobieganie awariom.

- Zarządzanie zadaniami i zespołami: Systemy CMMS umożliwiają łatwe zarządzanie zadaniami konserwacyjnymi i koordynację pracy zespołu konserwacyjnego.