23.04.2024

Metody optymalizacji pracy UR na produkcji: Listy kontrolne dla techników UR

Złożoność procesów utrzymania ruchu wymaga szybkiego dostępu do informacji. Dlatego firmy produkcyjne chcąc ułatwić pracę działu UR, potrzebują łatwego dostępu do dokumentacji maszyn, szczegółowych opisów prac serwisowych i dokładnego harmonogramu zadań.

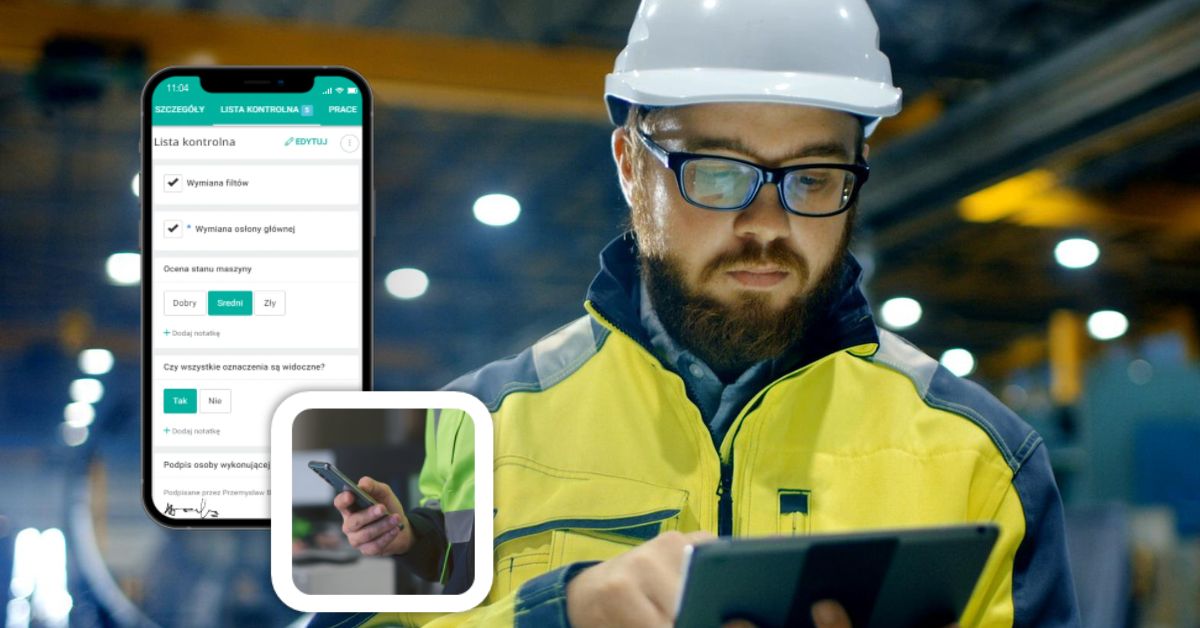

Aby praca działu UR przebiegała w efektywny sposób, technicy UR wykorzystują listy kontrolne w mobilnym systemie CMMS, które pomagają wykonać prace serwisowe oraz czynności związane z usuwaniem awarii i usterek. Listy kontrolne usprawniają realizację prac utrzymania ruchu.

Z tego artykułu dowiesz się, w jakich okolicznościach można wykorzystać listy kontrolne w aplikacji CMMS. Poznasz przykłady wykorzystania list kontrolnych podczas realizacji zadań w zakładzie produkcyjnym. Dowiesz się, jakie możliwości oferują listy kontrolne w systemie CMMS i korzyściach wynikających z optymalizacji pracy UR.

Spis treści

Optymalizacja procesów produkcyjnych z system CMMS

System CMMS ma bezpośrednie przełożenie na obszar optymalizacji procesów produkcyjnych. Pomimo tego, że głównym zadaniem CMMS jest utrzymanie maszyn w dobrej kondycji, to jego wykorzystanie ma bezpośredni związek ze zmniejszeniem czasu przestoju maszyn.

Listy kontrolne w systemie CMMS ułatwiają pracę utrzymania ruchu i realizacje rutynowych zadań.

Dostarczając informacje o planowanych przestojach kierownikom produkcji, CMMS pomaga zoptymalizować wykorzystanie zasobów i personelu wymaganego podczas prac produkcyjnych. W praktyce może to oznaczać zmianę planów dla operatorów linii produkcyjnej po zgłoszeniu awarii przez system CMMS i delegowanie ich do innych zadań, podczas gdy dział UR będzie przeprowadzał czynności serwisowe na maszynach lub infrastrukturze w hali produkcyjnej.

Aby planowany przestój maszyn nie wykroczył poza określony w harmonogramie czas potrzebny na serwis lub przegląd, technicy utrzymania ruchu powinni realizować zadania według ściśle określonego zakresu prac. W tym celu wykorzystują listy kontrolne, które pozwalają im na dokładną realizacje zadań krok po kroku.

Poniżej przedstawiamy informacje, które mogą zostać włączone do list kontrolnych w systemie CMMS:

Części i narzędzia

Listy kontrolne mogą zawierać wymagane części i narzędzia potrzebne do wykonania zadań UR. Użytkownik systemu CMMS ma możliwość przejrzenia zdjęć części zamiennych i narzędzi. Ponadto integracja systemu CMMS z magazynem części zamiennych pozwala na realizację zapytań z magazynu i pobieranie odpowiednich komponentów.

Identyfikator urządzenia

Listy kontrolne mogą być powiązane z kodem QR umieszczonym obok urządzenia, maszyny, czy linii produkcyjnej. Po zeskanowaniu kodu QR technik UR może uzyskać dostęp do numeru identyfikacyjnego sprzętu, klasy produktu/grupy/sprzętu, odczytu licznika zużycia, daty ostatniego serwisu i/lub naprawy i wielu innych danych.

Specjalne instrukcje pracy

Listy kontrolne mogą zawierać instrukcje konserwacji i napraw nie tylko w formie szczegółowych opisów, ale także w formie nagrań wideo lub zdjęć. Szybki dostęp do takich pomocy pozwala trafnie zdiagnozować problem czego efektem będzie przeprowadzenie prac serwisowych w pełnej zgodności ze standardem i wymogami sprzętu..

Wymagany personel

Listy kontrolne mogą zawierać informacje na temat wymaganej liczby osób i czasu dla każdej z nich na wykonanie prac serwisowych. Technicy UR mogą śledzić czas pracy i kontrolować cykl serwisów i napraw.

Elastyczny zakres zadań

Listy kontrolne można dostosować do potrzeb firmy. Mogą się w nich znaleźć działania takie jak: przeprowadzanie działań prewencyjnych, kontrole bezpieczeństwa, inspekcje maszyn, instrukcje obsługi, wskazania do inspekcji infrastruktury, sprzętu, budynków lub pojazdów.

Przykłady wykorzystania list kontrolnych w systemie CMMS

Gdy kierownicy produkcji mają wiedze na temat planowanych konserwacji maszyn, mogą realizować plany produkcji w bardziej wydajny sposób. W tym właśnie kontekście dostrzegamy największą wartość optymalizacji procesów produkcyjnych z użyciem systemu CMMS. Dzięki temu, że można zaplanować serwis, przegląd lub konserwacje maszyn w bardziej uporządkowany sposób, jest o wiele łatwiej zorganizować plany produkcji.

Użytkownicy CMMS mogą dowolnie modyfikować listy kontrolne CMMS na komputerach stacjonarnych i wysyłać wypełnione listy kontrolne na urządzenia mobilne.

Kierownicy UR i technicy są w stanie przeprowadzić sprawnie zarządzać zadaniami i wykonwyać zaplanowane prace utrzymania ruchu, mając w dyspozycji wcześniej dobrane komponenty, narzędzia i części zamienne niezbędne do przeprowadzanie pracy.

Poniżej przedstawiamy przykłady wykorzystania list kontrolnych w systemie CMMS

Usterka na Linii Pakowania Końcowego #2

Otrzymane zgłoszenie dotyczyło trudności z czytelnością oznakowania na opakowaniach końcowych. Operator starannie wybierając odpowiedni kod usterki z listy, zidentyfikował problem jako „Nieczytelne Oznakowanie”. Wybór tego kodu usterki spowodowało automatyczne przypisanie listy kontrolnej zawierającej niezbędne kroki do rozwiązania problemu. Lista ta obejmowała:

- Dokładne czyszczenie elektrod w drukarce VideoJet.

- Dopasowanie ustawień rurki odsysającej w drukarce VideoJet.

- Kontrola poziomu atramentu i rozcieńczalnika.

- Powiadomienie działu jakości o wszelkich działaniach związanych z poprawą czytelności oznakowania.

Po wykonaniu wymienionych działań technik dokonał weryfikacji poprawności oznakowania i zakończył zadanie w systemie CMMS. Następnie oczekiwał na pracownika ds. kontroli jakości, aby wspólnie dokonać ostatecznej akceptacji jakości druku.

Szablon listy kontrolnej

W zakładzie produkcyjnym istnieje kilka urządzeń tego samego typu. Podczas tworzenia listy czynności konserwacyjnych dla pierwszego urządzenia, opracowano szablon listy kontrolnej o nazwie „Prewencja roczna foliarki MC-242”. W celu ułatwienia i standaryzacji procesu wprowadzania nowych maszyn na obszar produkcji, postanowiono korzystać z tego szablonu również przy ustalaniu prewencji dla kolejnych urządzeń tego samego typu. To rozwiązanie znacząco przyspieszyło i uporządkowało proces wprowadzania nowych maszyn do produkcji.

Dodanie danych do listy

Podczas procesu dodawania nowej referencji wyrobu końcowego do bazy HMI, automatyk odpowiedzialny za aktualizację baz danych wybrał kod zadania jako „Programowanie HMI/PLC”. Wybór tego kodu spowodował automatyczne przypisanie listy kontrolnej do zadania, w której kluczowym krokiem było wykonanie backupu HMI i PLC. Dopiero po dokonaniu tego backupu i potwierdzeniu go podpisem, możliwa była zmiana statusu zadania na zamknięte.

Listy kontrolne mają szeroki zakres zastosowań i są przydatne we wszystkich branżach, w których prowadzone są prace związane z utrzymaniem ruchu.

Zalety wykorzystania list kontrolnych w systemie CMMS

Mobilny dostęp

Za pośrednictwem systemu CMMS pracownicy mogą uzyskać mobilny dostęp do potrzebnych informacji i zarządzać nimi w dowolnym miejscu i czasie. To sprzyja szybkiemu reagowaniu na zdarzenia w parku maszynowym i efektywnemu planowaniu prac konserwacyjnych.

Szybsza identyfikacje z kodami QR

Dzięki kodom QR personel może szybko identyfikować maszyny i urządzenia, a automatyczne przypisywanie odpowiednich list kontrolnych w razie potrzeby eliminuje ryzyko pomyłki i oszczędza czas potrzebny na ręczne przypisywanie zadań.

Bezbłędna realizacja zadań

Listy kontrolne zapewniają realizacje zadań godnie z ustalonymi standardami i procedurami. W ten sposób minimalizują ryzyko błędów i zapewniają spójność w działaniu działów utrzymania ruchu.

Zwiększona produktywność pracowników

Dostęp do przejrzystych list kontrolnych i systematycznej analizy pracy pozwala pracownikom skuteczniej planować i realizować zadania oraz monitorować czas przeznaczony na pracę. To przekłada się na zwiększoną produktywność i lepsze wyniki zespołów UR.

Analiza danych i redukcja kosztów

Gromadzenie danych przez CMMS za pomocą list kontrolnych pozwala identyfikować potencjalne obszary optymalizacji i wdrożyć skuteczne środki w celu obniżenia kosztów operacyjnych.

Podsumowanie

Wykorzystanie list kontrolnych w mobilnym systemie CMMS przynosi szereg korzyści dla poprawy wydajności i spójności działań w zakładach produkcyjnych. To właśnie dzięki mobilnemu dostępowi do list kontrolnych, czy łatwiej identyfikacji urządzeń za pomocą kodów QR, technicy UR mogą precyzyjnie wykonywać zadania prewencyjne lub usuwać usterki i awarie.

System CMMS z funkcją list kontrolnych podnosi produktywności pracowników i obniża koszty operacyjne poprzez analizę danych. Dzięki możliwościom oferowanym przez listy kontrolne, kierownicy i managerowie działów utrzymania ruchu mogą skuteczniej planować prace serwisowe i synchronizować zadania z produkcją, co pomaga w optymalizacji procesów produkcyjnych.