20.03.2024

Top 10 funkcji systemu CMMS

W tym artykule przedstawiamy top 10 funkcji systemu CMMS dla produkcji. Przedstawiamy w jaki okolicznościach określone funkcje systemu CMMS są wymagane oraz to w jakich obszarach mogą ulec modyfikacją aby elastycznie dopasować się do indywidualnych potrzeb przedsiębiorstwa. Dowiesz się również tego, jak wybrać właściwy system CMMS i jakie funkcje powinien włączać, aby podnieść wydajność Twojej firmy.

Z tego artykuł dowiesz się o tych funkcjach CMMS:

- Zgłaszanie awarii i usterek

- Delegowanie zadań do techników i realizacja (zarządzanie zadaniami)

- Listy kontrolne

- Zadania prewencyjne – planowanie przeglądów i ich monitorowanie

- Podgląd szczegółów urządzenia

- Zarządzanie magazynem części zamiennych

- Zapotrzebowania – złożenie zapotrzebowania przez technika

- Dashboard TV

- Plany interaktywne

- Raporty

Spis treści

Wykorzystanie systemu CMMS i transformacja cyfrowa przedsiębiorstwa

Wiele firm w przemyśle staje dziś przed dylematem związanym z transformacją cyfrowa. Pytanie nie jest bowiem już dłużej czy zdecydować się na system wspierający zarządzenie i operacje przedsiębiorstwa ale to, jaki system jest najodpowiedniejszy. Wybór systemów, takich jak CMMS dla przedsiębiorstw produkcyjnych jest bowiem nieuchronną przyszłością w dobie cyfryzacji i automatyzacji procesów. Niemniej jednak dla wielu przedsiębiorstw znalezienie odpowiedniego systemu do zarządzania utrzymaniem ruchu nie jest prostym zadaniem.

System CMMS powinien obejmować określone funkcje, aby móc jak najlepiej dostosować się do działalności operacyjnej firmy. Ważnym elementem funkcjonalności systemu CMMS jest również jego adaptacyjność. Wynika to z faktu, że niektóre branże mają stosunkowo różne procesy produkcyjne i wyposażenie linii produkcyjnych. Dlatego ważne jest, aby procesy firmy były dobrze zmapowane, co znacznie ułatwia określenie zakresu potrzebnych funkcji CMMS i obszaru modyfikacji, które należy wprowadzić. Ma to pomóc lepiej dopasować funkcje CMMS to charakteru operacji wewnątrz firmy, a czasem nawet integracji z operacji zewnętrznymi.

Do głównych potrzeb przedsiębiorstw produkcyjnych w kontekście cyfryzacji należą:

- Potrzeba lepszej organizacji procesów produkcyjnych i zarządzania utrzymaniem ruchu

- Wdrożenie systemu raportowania i zarządzania utrzymaniem ruchu

- System działań prewencyjnych, utrzymania infrastruktury i sprzętu (maszyny, zbiorniki, pompy itp.).

- Poprawa komunikacji między operatorami linii produkcyjnej a zespołem utrzymania ruchu.

- Potrzeba monitorowania pracy i system obliczania wskaźników

- Realizacja zgłoszeń awarii i okresowa obsługa serwisowa maszyn

- Powiadomienia, prace prewencyjne, zarządzanie magazynem części zamiennych

- Integracja systemu utrzymania ruchu z systemem ERP

- Zarządzanie technikami i personelem utrzymania ruchu

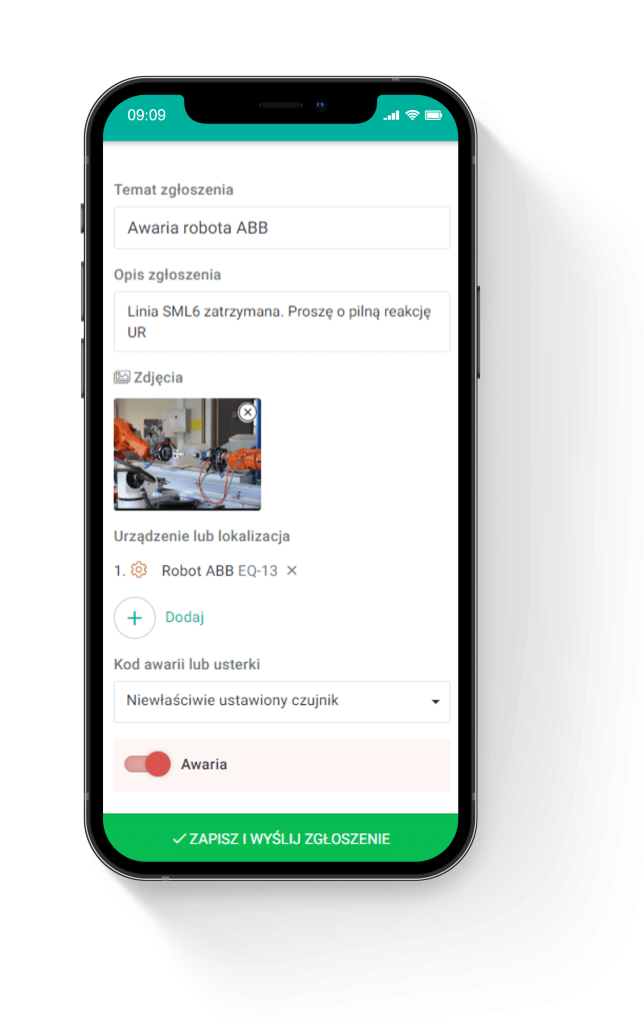

Zgłaszanie awarii i usterek z systemem CMMS

System zgłaszania awarii powinien identyfikować problem, przyczynę i wyznaczać działania naprawcze dla każdego zgłoszenia. Grupa zadaniowa zespołu utrzymania ruchu, odpowiedzialna za konserwację i naprawę sprzętu podczas awarii, jest w stanie wykazać się skutecznością w szczegółowej identyfikacji problemów i działań naprawczych tylko wtedy, gdy posiada system CMMS wyposażony w funkcjonalność raportowania awarii i usterek.

Funkcja raportowania awarii i usterek w systemie CMMS służy głównie do identyfikacji problemów i ich przyczyn, a także do określania krótko- oraz długoterminowych działań naprawczych. Wszystkie błędy, usterki i awarie powinny być definiowane za pomocą indywidualnego kodu awarii, co pozwala na szybszą identyfikację najczęstszych typów nieprawidłowości oraz dokładniejszą i szybszą obsługę serwisową zgłoszeń.

Do najczęstszych typów problemów na produkcji identyfikowanych przez kody awarii należą:

- Usterka

- Błąd operatora

- Niewłaściwa obsługa

- Usterka elektroniczna

- Usterka mechaniczna

- Zgłoszenie do UR

- Brak sygnału z czujnika

- Brak programu pomiarowego

- Wadliwy komponent

- Usterka kamery lub sensorów

Kodyfikacją mogą podlegać również poszczególne zadania oraz czynności, które należy przeprowadzić. Do najczęstszych zadań przeprowadzanych przez techników i zespół utrzymania ruchu po zgłoszeniu usterki lub awarii, należą:

- Regulacja urządzeń lub komponentów maszyn

- Regeneracja części

- Kalibracja czujników i podzespołów do pomiarów (i innych)

- Przebudowa i przesunięcia maszyn (głownie aby zredukować niedostępność niedziałających, tych które uległy awarii maszyn, itp.)

- Pobranie materiałów eksploatacyjnych (np.: narzędzi z magazynu lub składu do wykonania pracy)

- Przeprowadź zdanie smarowania

- Zdiagnozuj problem

- Modyfikuj sprzęt

- Przeprowadź demontaż

- Czynności zapobiegawcze/prewencyjne

- Wymontowanie i wymiana części

- Naprawa urządzenia

- Usunąć komponent i ponownie zainstaluj

- Przeprowadź inspekcje

- Zainstaluj nową część, podzespół

Są to ogólne czynność utrzymania ruchu, które w systemie CMMS posiadają odpowiednie kody indentyfikacyjne, które usprawniają późniejsze przeprowadzanie prac usunięcia problemu np.: z linii produkcyjnej lub awarii, itp.

Zgłaszanie awarii i usterek z systemem CMMS

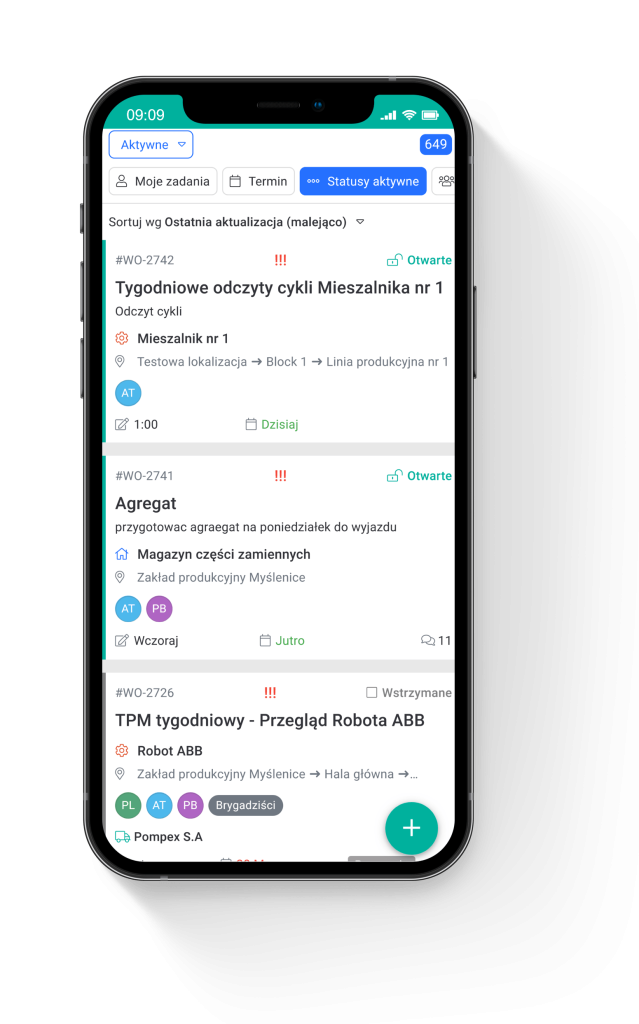

Zarządzanie zadaniami z systemem CMMS: delegowanie zadań do techników i realizacja

W przeszłości jak i dziś zarządzanie zadaniami odbywało się zgodnie z harmonogramem opracowanym z wyprzedzeniem, na przykład dla działań serwisowych. Jednak w przeszłości, wiele zadań wykonywano za pomocą formularzy na papierowych listach. W rezultacie pojawiło się wiele problemów i trudności, wynikających nie tylko z braku szybkiego śledzenia pracy, ale także z braku weryfikacji działań utrzymania ruchu. Kolejnym problemem była częsta utrata danych z powodu zniszczenia lub zagubienia formularza.

Ponadto pojawiły się również problemy z organizacją planu działania oraz reorganizacją i alokacją zasobów. W tym przypadku nie chodzi już tylko o zarządzanie pracą techników i ich czasem, ale o przydzielenie narzędzi pracy niezbędnych do przeprowadzenia działań naprawczych. W przeszłości praca w dużej mierze przypominała gaszenie pożarów poprzez przenoszenie zasobów tam, gdzie były najbardziej potrzebne.

Dzisiejszy system CMMS umożliwia zarządzanie pracą i automatyczne przydzielanie zadań oraz śledzenie postępów prac w bardziej zharmonizowany sposób. Co więcej, technik ma możliwość wykonywania zadań w możliwie najkorzystniejszej formie, z dostępem do zasobów magazynu części zmiennych i instrukcji dotyczących sposobu wykonywania pracy za pomocą jednego kliknięcia w aplikacji mobilnej.

W systemie CMMS użytkownik, technik utrzymania ruchu może:

- Sprawdzać aktywne zadania

- Planować zadania prewencyjne, reaktywne

- Uzyskać podgląd do użytkowników maszyn

- Kontrolować status zadań (zamknięte, do zrobienia, aktualnie realizowane)

- Ustalać priorytety zadań

- Aranżować akcje grupowe (np.: czynność naprawcze wymagające więcej niż jednej osoby)

- Wprowadzać zmiany w harmonogramach i ustalać terminy w kalendarzu napraw

- Organizować zadania techników i kontrolować czas pracy

- Wykonywać zdjęcia in nagrania video prowadzonych prac

System CMMS ułatwia delegowanie zadań do techników

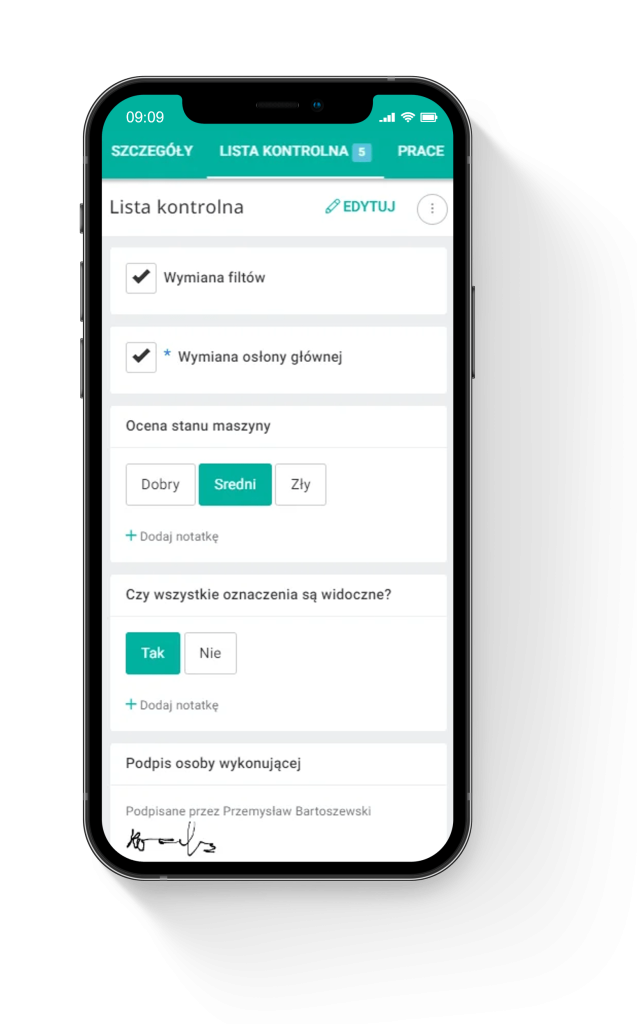

Listy kontrolne w systemie CMMS

Listy kontrolne od zawsze towarzyszyły technikom utrzymania ruchu w papierowej wersji. W dobie digitalizacji i nowoczesnych systemów CMMS ich zakres wyszedł znacznie bardziej poza kontrolę stanów magazynów oraz prac kontrolnych lub serwisowych wykonywanych na maszynach i sprzęcie w fabrykach.

Dziś system CMMS ma do zaoferowania niebagatelny zestaw funkcji oraz list kontrolnych, z których użytkownik ma dostęp nie tylko do danych dotyczących wykonywanych zadań ale również ma podgląd do stanu magazyn z dokładnymi zdjęciami komponentów, nagranymi materiałami video prac konserwacyjnych i szczegółowymi opisami. Oto niektóre z danych, które mogą zawierać listy kontrolne:

- Numer identyfikacyjny urządzenia

- Nazwa urządzenia

- Produkt/grupa/klasa sprzętu

- Lokalizacja

- Odczyt licznika użytkowania

- Okresy konserwacji zapobiegawczej i serwisowania, lub napraw

- Użycie na dzień

- Termin ostatniej konserwacji i naprawy

- Termin kolejnych pracy

- Czas cyklu konserwacji i napraw

- Wymagane jednostki, liczba osób i czas dla każdej z nich

- Wymagane części i narzędzia

Listy kontrolne mogą być wspierane przez kody QR, które rozmieszczone na urządzeniach oraz w magazynie, pomagają identyfikować stan urządzenia i lepiej kontrolować ilości cześć zamiennych w magazynie.

Widok listy kontrolnej w systemie CMMS

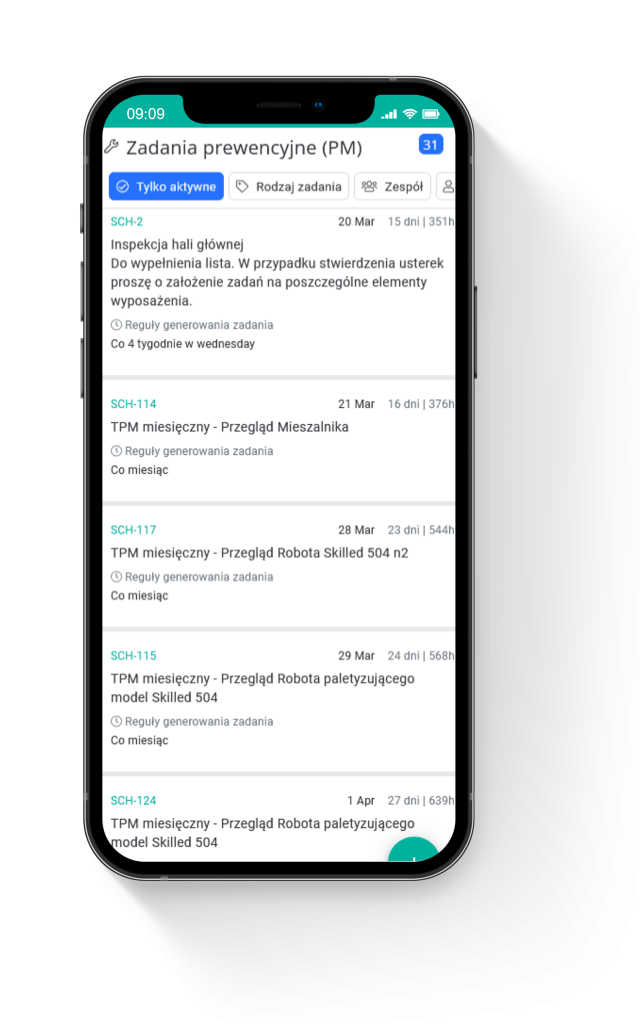

Zadania prewencyjne w CMMS: planowanie przeglądów i monitorowanie

Monitorowanie stanu i inspekcje należą do działań prewencyjnych utrzymania ruchu. Działania te są zdefiniowane jako wszystkie prace związane z wykorzystaniem nowoczesnych technik w celu dokładnego zdiagnozowania stanu sprzętu podczas pracy.

Aby przeprowadzać inspekcje i monitoring na najwyższym poziomie, jest wymagany okresowy pomiar i zestawienie parametrów procesu lub maszyny w celu przewidywania awarii przed ich wystąpieniem. W tym celu pracownik utrzymania ruchu wykorzystuje system CMMS z funkcją służącą do zadań prewencyjnych.

Działania prewencyjne z aplikacją CMMS obejmują inspekcję wizualną, testy funkcjonalne oraz sprawdzanie stanu materiałów. Zadania prewencyjne prowadzone w systemie CMMS mogą włączać opcje:

- Rodzaj zadania (pozwalający na określenie wykonywanego zadania: awaria, usterka, przegląd, itp.)

- Ustalanie priorytetów zadań

- Wybranie specjalistów do zespołu

- ∙ Ustalanie reguł (czas pracy i/lub odczyt pomiarowy)

- ∙ Wybranie lokalizacji i urządzenia

- ∙ Ustalanie krytyczności problemu

- ∙ Wybranie rodzaju urządzenia

- ∙ Utworzenie komunikatu o wymaganym zatrzymaniu maszyny

Zadania prewencyjne pozwalają na zaplanowanie przeglądów

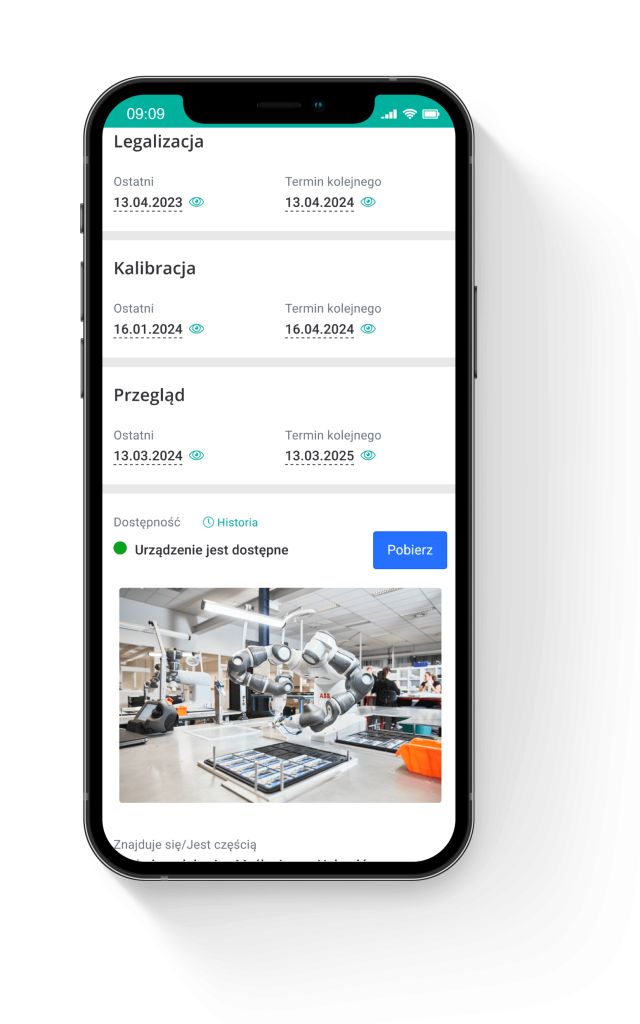

Podgląd szczegółów urządzenia w systemie CMMS

Znajomość charakterystyk sprzętu jest ponad wszystko jednym z najważniejszych elementów prac związanych z utrzymaniem ruchu. Naprawa maszyn, serwis, konserwacje, nie mogą obejść się bez znajomości przez technika szczegółowej budowy maszyn, komponentów i materiałów. Stąd bardzo ważne jest aby zgromadzić wszelkie informacje na temat parku maszynowego, linii produkcyjnej od inżynierów, którzy organizowali wyposażenie aby posiadać komplet dokumentacji technicznej.

W systemie CMMS funkcja do podglądu szczegółów urządzenia służy nie tylko temu aby udostępniać dane technice sprzętu ale również śledzić całość prac wykonywanych na maszynach i urządzeniach, takich jak naprawy, serwisowanie. Technik ma wówczas wgląd w cała historię oraz dokładne dane, na temat tego kto był operatorem maszyny, oraz kto przeprowadzał pracę serwisowe lub naprawcze i wiele innych.

W aplikacji CMMS możemy mieć dostęp do tych danych:

- Aktywne urządzenia

- Wybrać określony zakład (jeżeli istnieje więcej lokalizacji produkcji)

- Monitorować przestój maszyn

- Ustalać krytyczność

- Tagować

- Określać rodzaj urządzenia

Podgląd szczegółów urządzenia w systemie CMMS

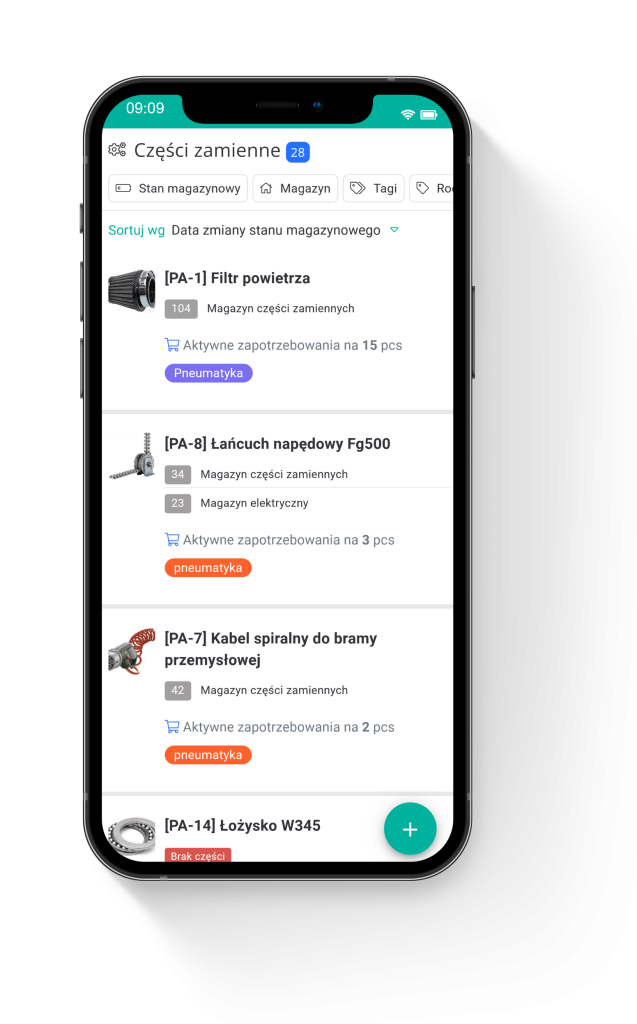

Zarządzanie magazynem części zamiennych z CMMS

Odpowiedni zapas części zamiennych jest niezwykle ważny dla firm produkcyjnych, aby uniknąć kosztownych przestojów maszyn. Brak części zamiennych może być niezwykle kosztowny, ale także ich nadmiar nie jest wskazany pod względem przestrzeni magazynowej i kosztów części zmiennych. W przypadku małych komponentów nie odgrywa to dużej roli, ale w przypadku drogich materiałów właściwe zarządzanie magazynem ma znacznie większą wartość.

Magazyn części powinien być zintegrowany z pracą techników utrzymania ruchu. Funkcja systemu CMMS do zarządzania magazynem z częściami zamiennymi jest niezwykle ważną częścią pracy zespołu do utrzymania ruchu.

Poniżej przedstawiamy niektóre z opcji i akcji magazynowych wchodzących w skład systemu CMMS do zarządzania magazynem i usprawniania pracy techników:

- Lista dostępnych części ze zdjęciami i pełnymi danymi

- Stan magazynowy (magazyn części zamiennych, magazyn podręczny)

- Magazyn narzędziowni

- Klasyfikacja i rodzaj części

- Producent części

- Komponenty krytyczne

- Korekta stanu

- Pobranie części w zadaniu

- Pobranie z magazynu

- Przyjęcie do magazynu

- Przesunięcia międzymagazynowe

Widok magazynu części zamiennych

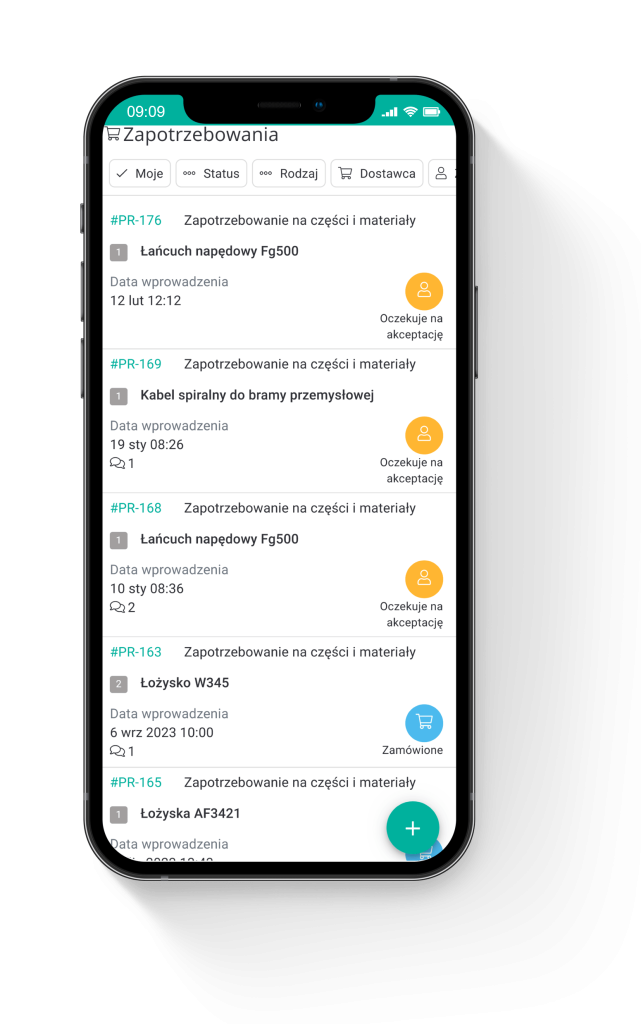

Zapotrzebowania przez system CMMS

Zbieranie zapotrzebowania na części i komponenty oraz narzędzia jest jednym z działań technika, które usprawnia prace utrzymania ruchu w codziennych zadaniach. Aby jednak zmaksymalizować wydajność tej pracy, wymagany jest system CMMS, który umożliwia integrację niektórych funkcji pracy technika wraz z pracą magazynu.

Aplikacja mobilna systemu CMMS pozwala na komunikację zgłoszenia wysłanego przez technika do magazynu, który jest w stanie automatycznie zweryfikować stan magazynu i przygotować odpowiednią część do wymiany lub bezpośrednio złożyć zamówienie na część u dostawcy.

Poniżej znajdują się niektóre z opcji dostępnych w funkcji zapotrzebowania realizowanej przez CMMS:

- Nowe zapotrzebowanie (złóż zapytanie o nowe części)

- Status (określ i sprawdź status realizacji zapotrzebowania: oczekujący na akceptacje, zaakceptowany, odrzucony, zamówiony, itp.)

- Zgłaszający (wybierz użytkownika)

- Zapotrzebowanie na części i materiały

- Zapotrzebowanie na usługi

- Zakup przez zaopatrzeniowca

- Osoba realizująca

- Dostawca (określ dostawcę)

Realizuj zapotrzebowania przez system CMMS

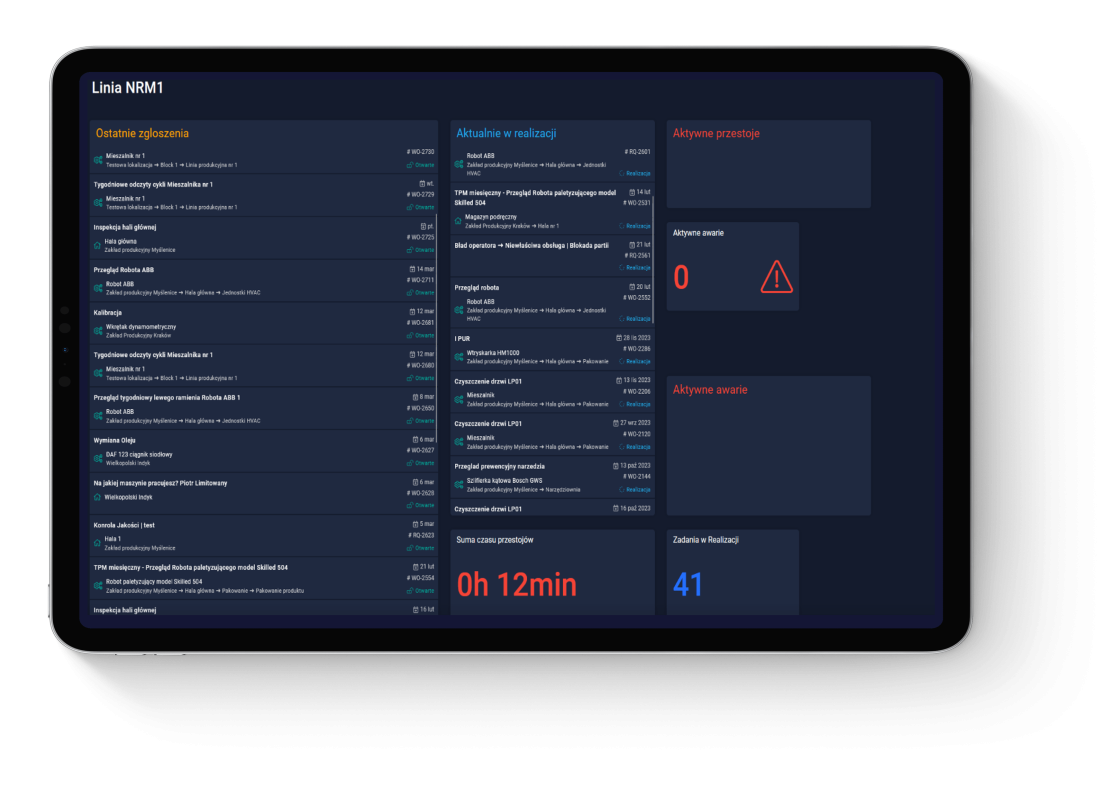

Dashboard TV w systemie CMMS

Podczas pracy na produkcji jest niezwykle ważne aby nieustannie śledzić stan pracy. Stan pracy utrzymania ruchu w dużych zakładach produkcyjnych jest bardzo złożony. Dlatego właśnie istotnym jest aby bacznie śledzić pracę techników w czasie rzeczywistym.

Jest to jedna z funkcji CMMS, Dashboard TV, która działa poprzez wyświetlanie danych operacyjnych w czasie rzeczywistym na ekranie, który może być zainstalowany zarówno na hali produkcyjnej, jak i w biurze lub pokoju techników. Użytkownicy mogą decydować o wyświetlanych danych i dowolnie modyfikować układ pulpitu.

Dashboard TV w systemie CMMS pozwala na wyświetlanych danych:

- KPI (kluczowe wskaźniki wydajności)

- Częstotliwość i czas trwania napraw

- Liczba awarii

- Czyszczenie i dezynfekcja

- Przywołania do linii produkcyjnych

Rodzaj prezentowanych danych jest zależny od potrzeb firmy. Wszystkie dane są przedstawiane w przyjaznych dla użytkownika wskaźnikach graficznych, za pomocą diagramów.

Widok Dashboard TV na tablecie

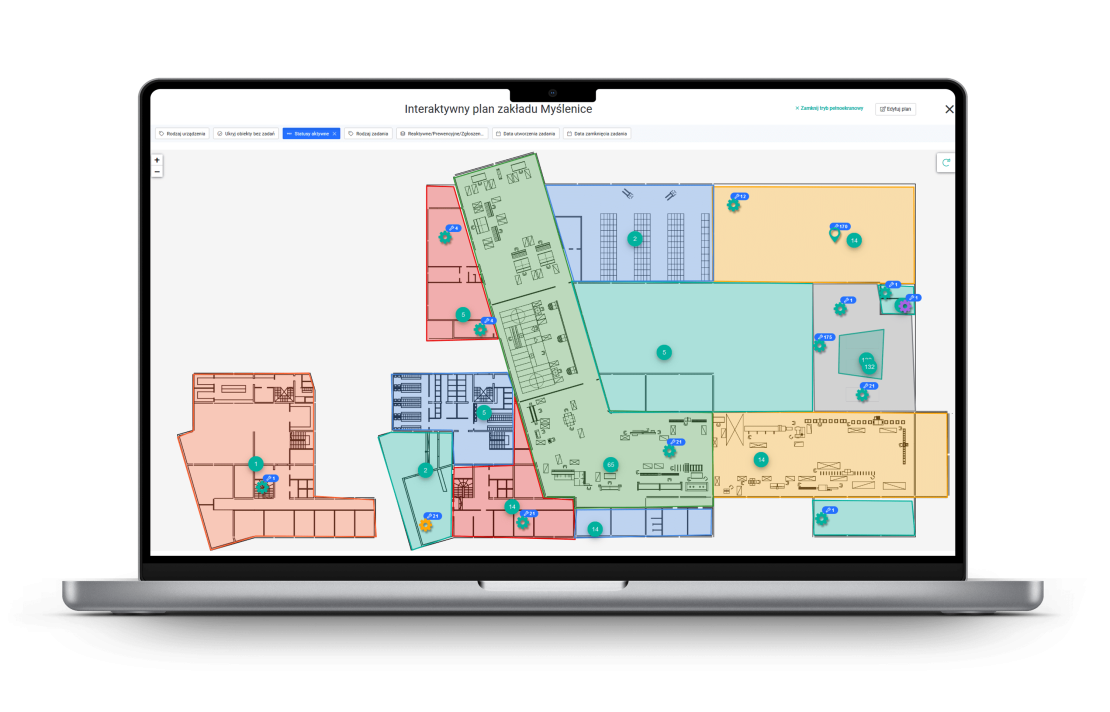

Plany interaktywne w CMMS

Właściwe odwzorowanie obszaru produkcyjnego jest niezwykle ważne dla lepszej nawigacji i lokalizacji usterek. Jedna z funkcji systemu CMMS pozwala na stworzenie graficznej reprezentacji obszaru produkcyjnego, która w formacie 2D przedstawia mapę obszaru produkcyjnego firmy, w tym lokalizację maszyn.

Lokalizacje na mapie mogą być oznaczone tagami, dzięki czemu plan interakcji obszaru produkcyjnego pozwala technikowi na stałe monitorowanie postępu działań prac utrzymania ruchu.

Poniżej przedstawiamy korzyści płynące z korzystania z funkcji Interaktywnych Planów w systemie CMMS:

- Lepszy monitoring prac

- Graficzna reprezentacja obszaru produkcji (bardziej czytelne procesy)

- Szybsze rozwiązywanie i identyfikacje problemów na linii produkcyjnej

- Lepsze śledzenie pozycji i zadań techników

- Lepsza kontrola kondycji i stanu maszyn

Podgląd na plany interaktywne w systemie CMMS

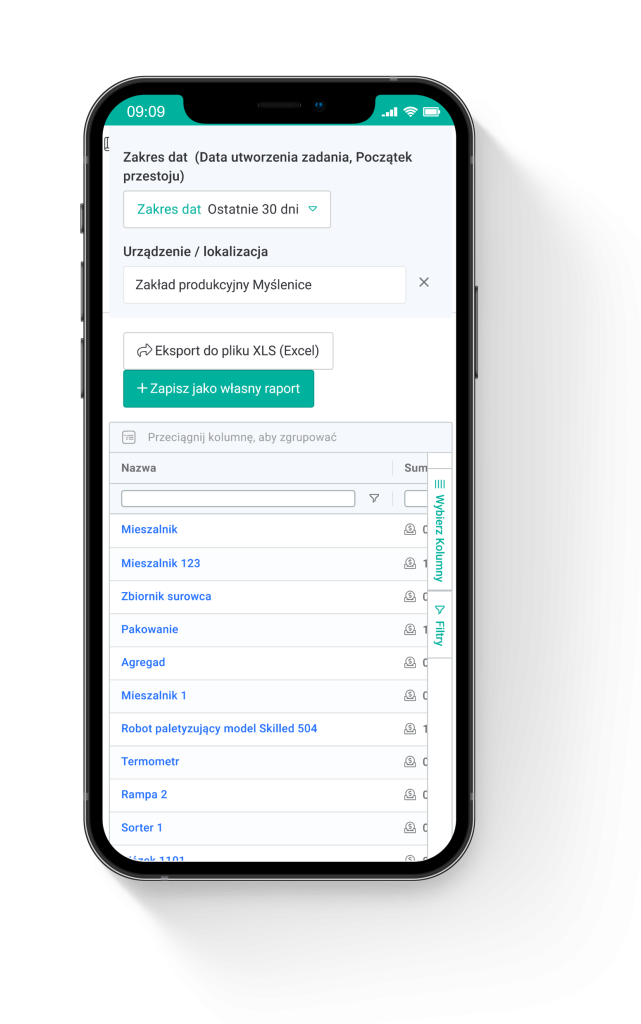

Raporty: generowanie raportów przez system CMMS

Zbieranie danych stanowi bardzo ważną cześć pracy związanej z utrzymaniem ruchu. Wgląd w dane rzeczywiste pozwala na lepszą ewaluacje oraz predykcje zadań utrzymaniem ruchu. Dzięki raportom możemy lepiej ewidencjonować godziny pracy wraz z wykorzystaniem części zamiennych. Te elementy przekładają się na lepsze dane finansowe przedsiębiorstwa i bardziej świadome decyzje.

Jedna z funkcji systemu CMMS pozwala na generowanie raportów według potrzeb firmy. Oto niektóre z korzyści:

- Podsumowanie utrzymanie urządzeń

- Hierarchiczny raport stanu utrzymania

- Raport zadań dla urządzenia

- Raport dostępności urządzeń

- Podsumowanie zadań dla urządzeń

- Kwartalny raport dla urządzeń

- Raport dla zarządu

- Dzienny przestój

- Raport zadań z najwyższym priorytetem

Generowanie raportów przez system CMMS

Podsumowanie

System CMMS pozwala na wdrożenie kompletnie nowego i lepszego standardu pracy utrzymania ruchu w firmie produkcyjnej. Przedstawione przez nas funkcje to podstawowe wsparcie dla zadań utrzymania ruchu aby wykonanie prac przebiegało w sprawny i łatwy sposób. Poszczególne funkcje pozwalają nie tylko na sprawny monitoring prac, ale przede wszystkim na poprawienie jakości pracy, co przekłada się na większe oszczędności w firmie.

Ważne jest, aby wybrać system CMMS, który pozwala na pewien stopień modyfikacji funkcji w celu lepszego dopasowania do potrzeb firmy. QRmaint to system CMMS, który zawiera wszystkie 10 wyżej wymienionych funkcji i umożliwia ich modyfikację w celu lepszego dostosowania do potrzeb firmy. QRmaint może być używany w wersji próbnej przez 14 dni ze wszystkimi jego funkcjami. Skontaktuj się z nami już dziś i przetestuj mobilny system CMMS w swojej firmie.