02.09.2022

Prewencyjne utrzymanie ruchu

Spis treści

Czym jest Prewencyjne Utrzymanie Ruchu i o czym należy pamiętać podczas wdrożenia?

O czym jest ten artykuł?

W tym artykule zgłębiamy się w strategie utrzymania ruchu w firmach produkcyjnych. Ten materiał jest przydatny dla managerów i kierowników utrzymania ruchu. Skupiamy się na lepszej organizacji, planowaniu i zarządzania pracą służb utrzymania ruchu przy zastosowaniu strategii prewencyjnej utrzymania ruchu. Dowiesz się o tym co wiąże się z tą strategią, jakie są jej zalety oraz jakie możesz napotkać trudności przy jej wdrożeniu oraz to jak je pokonać te przeszkody. Wyjaśniamy również, jakie narzędzia i funkcje systemów CMMS stanowią top numer jeden podczas pracy z prewencyjnym utrzymaniem ruchu.

Czym jest prewencyjne utrzymanie ruchu?

Rola utrzymania ruchu w przedsiębiorstwie niesie ze sobą liczne benefity. Już na samym początku mamy w świadomości to, że utrzymanie maszyn i infrastruktury w dobrym stanie to nie tylko dbanie o naszą inwestycje ale przecież też zapewnienie ciągłości pracy i rentowność przedsiębiorstwa . Aby zapewnić optymalny poziom operacyjny przedsiębiorstwa, potrzebujemy programów zarządzania, które zwiększą jego stabilność.

To właśnie większa przewidywalność zdarzeń sprawia, że działania naszej firmy są łatwiejsze do zaplanowania, zatem bardziej stabilnie. Nie możemy przecież liczyć na to, że maszyny i części się nie zużyją. Możemy jednak przewidzieć ich zużycie i zapobiec awarii w czasie pracy.

W tym celu firmy wykorzystują prewencyjne utrzymanie ruchu. Jest to jedna ze strategii, która pomaga utrzymać maszyny i infrastrukturę w dobrej kondycji za nim ulegnie ona uszkodzeniu, awarii lub innym zdarzeniom wpływającym na ich zatrzymanie pracy. Ważnym elementem prewencji są okresowe przeglądy maszyn, remonty i konserwacje, których celem jest wydłużenie czasu bezawaryjnej pracy maszyn.

Obecnie przedsiębiorstwa coraz częściej korzystają z możliwości Prewencyjnego Utrzymania Ruchu. Jego głównym zadaniem jest skrócenie okresu przestoju maszyn poprzez zapobieganie występowaniu awarii. Na otrzymanie tych założeń składa się planowanie i wykonanie adekwatnych działań takich jak:

a) dokonanie analizy awarii

b) eliminowanie bieżących awarii

c) ustalenie okresu żywotności części

d) zadbanie o planowanie i stałe dokonywanie napraw, konserwacji i przeglądów

Problemy dotyczące prewencyjnego utrzymania ruchu

Trzeba jednak pamiętać, że źle przeprowadzona konserwacja zapobiegawcza, prewencyjna, może być gorsza niż brak konserwacji w ogóle. Za przykład może posłużyć na to, że jednym z zadań prewencyjnego utrzymania ruchu jest smarowanie maszyn. Lubrykacja musi być wykonywana solidne, ponieważ nadmiar i niedomiar smaru mogą być szkodliwe dla maszyn. Na przykład, smar przyciąga i zatrzymuje cząsteczki brudu, więc jego nadmiar może wtłaczać zanieczyszczenia między ruchome części, które mogą ulec uszkodzeniu. Natomiast niedomiar, wiąże się ze zwiększonym tarciem części maszyn, co doprowadza do szybszego zużycia.

Wpływ na utrzymanie ruchu za pomocą strategii prewencyjnej ma to w jaki sposób dany komponent lub części ulegają awarii, tak aby można było ograniczyć lub je wyeliminować. Na przykład, nagrzewanie jest najczęstszą przyczyną awarii komponentów elektromechanicznych. Przyczyną powstawania ciepła w zespołach poruszających się względem siebie jest tarcie. W związku z tym, jest większe zużycie materiału i prowadzi do wielu awarii.

To są najczęstsze przyczyny awarii:

- Zużycie cierne, które może być również spowodowane nieodpowiednią konserwacją i serwisem, a także typową żywotnością.

- Nadużycie i zaniedbanie ze strony operatora, który doprowadza maszynę do skrajnych obrotów, itp.

- Starzenie się maszyn i nierównomierne zużycie, co często ma związek z niska jakość wykonanych maszyn.

- Rozerwanie spoiny spowodowane niską jakością spawów i połączeń części zamiennych.

- Uderzenia i wibracje maszyny spowodowane nieodpowiednią wagą komponentów używanych w produkcji.

- Brak materiałów eksploatacyjnych i nadmierne zużycie części.

- Zanieczyszczenia spowodowane odpadami produkcyjnymi lub nieodpowiednią konserwacją.

- Ekstremalne temperatury robocze, które mogą być spowodowane wydłużonymi okresami pracy maszyny.

- Korozja i wibracje spowodowane nieodpowiednią konserwacją i infrastrukturą w magazynie produkcyjnym (duża wilgoć w pomieszczeniach i brak systemu wentylacyjnego).

- Zmęczenie materiału, spowodowane długimi okresami użytkowania i typową żywotnością tworzyw sztucznych lub stalowych, it.

Zatem istnieje wiece wiele trudności, z którymi muszą borykać się managerowie i kierownicy odpowiedzialni za linie produkcyjne i całokształt pracy na produkcji. Zadania muszą być wykonane solidnie, więc personel musi mieć odpowiednie narzędzia do wykonywania pracy.

Wpływ Prewencyjnego Utrzymania Ruchu na zmniejszenie występowania awarii

Niezbędna dla zapewnienia prawidłowego funkcjonowania maszyn i całej infrastruktury jest jej bieżąca konserwacja, a także przeprowadzanie planowych remontów. Zbagatelizowanie tych działań i powierzchowne usuwanie zanieczyszczeń powstałych w czasie produkcji w dalszej perspektywie spowoduje szybsze zużycie maszyn i urządzeń.

Doprowadzi to do pogorszenia ich stanu, co poskutkuje wystąpieniem awarii i postojami powodującymi ogromne straty. Wobec tego kluczowe są prewencyjne czynności Utrzymania Ruchu polegające na przeprowadzaniu okresowych przeglądów. Pozwala to pracownikom nabyć wiedzę związaną z bieżącym stanem maszyn. Dodatkowo przeprowadzane remonty i konserwacje znacznie wydłużają czas eksploatacji maszyn.

Przedstawiamy czynniki, które zmniejszają występowanie awarii dzięki prewencyjnego utrzymania ruchu:

- Regularna konserwacja: Serwis i regularna konserwacja maszyn zapobiega poważniejszym uszkodzeniom dzięki wczesnemu wykrywaniu problemów. Pomaga to również w lepszej ocenie wydajności maszyny i identyfikacji potencjalnych obszarów powodujących problemy.

- Wysoka jakość materiałów: Inwestycja w wysokiej jakości materiały eksploatacyjne minimalizuje ryzyko awarii spowodowanych przez części zamienne niższej jakości.

- Klarowne procedury pracy: Jasne procedury operacyjne zmniejszają ryzyko błędów popełnianych przez personel produkcyjny.

- Wyszkolony personel: Szkolenia pracowników zwiększają świadomość konieczności dbania o maszyny i urządzenia. Ponadto, szkolenie techników zapewnia skuteczną identyfikację i naprawę problemów.

- Monitoring: Monitorowanie wydajności maszyn identyfikuje obszary wymagające poprawy.

- Harmonogram pracy: Harmonogramy konserwacji zapobiegawczej minimalizują ryzyko nagłych awarii.

- System CMMS: System zgłaszania usterek przyspiesza reagowanie na problemy w produkcji. Jednym z najlepszych narzędzi jest system CMMS, który pomaga w egzekwowaniu strategii prewencyjnej.

Wdrożenie prewencyjnego utrzymania ruchu

Efektywne wprowadzenie prewencyjnego utrzymania ruchu w przedsiębiorstwie wiąże się z wieloma czynnikami mającymi na siebie wzajemny wpływ. Stąd wdrożenie tej strategii w przedsiębiorstwie wymaga kilku elementów i zaangażowania zasobów, do których należą również te, które pozawalają na wydajne egzekwowanie zadań utrzymania ruchu.

Znakowanie asortymentu i maszyn

Odpowiednie oznakowanie maszyn i punktów kontrolnych. Naprzygląda, każdy element wyposażenia powinien być łatwo identyfikowany za pomocą wyraźnego numeru identyfikacyjnego lub numeru seryjnego, typu produktu. Do tego mogą posłużyć QR kody zintegrowane z mobilną aplikacją dedykowana dla techników.

Rejestracja historii sprzętu

Ważne jest gromadzenie danych związanych ze zdarzeniami na linii produkcyjnej, co pozwala na ocenę zdarzeń, awarii i usterek. Dane pozwalają na weryfikację częstotliwości przestojów, napraw, czasu konserwacji, a co za tym idzie czasu pracy i kosztów związanych z konserwacją oraz ogólnej wydajności produkcji.

Klasyfikacje awarii

Zbierane dane powinny również posłużyć do klasyfikacji informacji o awariach według problemu, przyczyny i działania. Dzięki temu, można dopasować lepiej zakres pracy techników i wymaganych narzędzi do pracy oraz zasobów części zamiennych, itp.

Zalecenia producenta

Istotnym jest wykorzystanie danych dotyczące interwałów i procedur. Producent ma wiedzę na temat tego jakie mogą być krytyczne momenty pracy maszyn, które powodują usterki.

Dane dotyczące doświadczenia

Dostęp do danych dotyczących doświadczeń z podobnym sprzętem ma kluczowe znaczenie dla skutecznej konserwacji. Dzięki tym informacjom pracownicy mogą szybko diagnozować problemy, zapobiegać awariom i efektywnie obsługiwać sprzęt.

Dostęp do instrukcji serwisowych

Dostęp do instrukcji i podręczników serwisowych umożliwia szybkie rozwiązywanie problemów i efektywną obsługę sprzętu. Jest to ważne narzędzie dla wykwalifikowanego personelu, aby dokładnie zrozumieć konstrukcję i działanie sprzętu.

Szybki i łatwy dostęp do materiałów eksploatacyjnych i części zamiennych

Zapewnienie szybkiego i łatwego dostępu do materiałów eksploatacyjnych i części zamiennych jest kluczem do utrzymania sprzętu w doskonałym stanie technicznym. Umożliwia to szybką naprawę usterek i minimalizację przestojów.

Wykwalifikowany personel

Obecność wykwalifikowanego personelu jest niezbędna do skutecznej obsługi i konserwacji sprzętu. Posiadanie odpowiednich umiejętności i doświadczenia pomaga zapewnić, że sprzęt jest obsługiwany zgodnie z najwyższymi standardami, co skutkuje wydajną i bezpieczną pracą.

Odpowiednie przyrządy i narzędzia testowe

Posiadanie odpowiednich przyrządów i narzędzi testowych takich ja jak systemy CMMS pozwalające na wykorzystanie urządzeń mobilnych, mają kluczowe znaczenie dla skutecznego diagnozowania problemów i zapewnienia prawidłowego działania sprzętu. Umożliwiają one personelowi wykonywanie niezbędnych testów i pomiarów, identyfikując potencjalne zagrożenia i zapobiegając awariom.

Jasne instrukcje z listami kontrolnymi

Zapewnienie jasnych instrukcji obsługi z listą kontrolną ułatwia personelowi wykonywanie zadań serwisowych i konserwacyjnych. Jest to ważne narzędzie, które pomaga zapewnić kompleksową i wydajną obsługę sprzętu, eliminując ryzyko błędów i przeoczenia ważnych czynności.

Współpraca z technikami i operatorami maszyn

Współpraca wewnątrz firmy z różnymi działami i personelem ma kluczowe znaczenie dla skutecznej konserwacji. Pozwala to na dzielenie się wiedzą i doświadczeniem, identyfikowanie potencjalnych problemów i opracowywanie skutecznych strategii naprawczych. Sprzyja to również lepszemu zrozumieniu potrzeb użytkowników i dostosowaniu działań konserwacyjnych do ich indywidualnych wymagań.

Wsparcie kierowników i managerów

Wsparcie w planowaniu oraz zintegrowanego wykorzystania zasobów firmy jest kluczowe dla sprawnego funkcjonowania działu serwisowego oraz osiągnięcia celów biznesowych. Osoby odpowiedzialne za służby utrzymania ruchu powinny majętnie zarządzać zasobami ludzkimi, właściwie planować i koordynować operacje i brać czynny udział w rozwoju strategii utrzymania ruchu.

Zalety Prewencyjnego Utrzymania Ruchu

Konserwacja zapobiegawcza to inwestycja. Należy również pamiętać, że podobnie jak wszystko inne, w co inwestujemy pieniądze i zasoby. W przypadku menedżerów i kadry kierowniczej oczekuje się, że wdrożenie strategii prewencyjnej utrzymania ruchu przyniesie korzyści, które przewyższą nasze inwestycje. Tego typu proces wymaga miedzy innymi kalkulacji procentowej stopy zwrotu, wartości bieżącej netto i stosunku kosztów do korzyści.

Możemy jednak przedstawić to wartości w uproszczonej wersji, bez względu na specyfikę Twojej firmy produkcyjnej. Do głównych benefitów wprowadzenia Prewencyjnego Utrzymania Ruchu należą:

- Planowane przestoje: Prewencyjne utrzymanie ruchu pozwala na wprowadzenie harmonogramów zwiększających dostępność maszyn. To podejście ułatwia lepsze planowanie zadań na produkcji i zmniejszenie liczby awarii z uwagi na wcześniejszą wyminę cześć i komponentów.

- Bezpieczeństwo w miejscu pracy: Regularna konserwacja maszyn eliminuje zagrożenia dla pracowników.

- Minimalizacja awarii: Strategia prewencyjna pozwala lepiej mierzyć czas zużycia się materiałów podczas pracy, przez co mniejszą ryzyko uszkodzeń.

- Procedury operacyjne: Strategia prewencyjna pozwala wprowadzić jasno określone instrukcje, które pomagają ograniczać błędy personelu.

- Szkolenie pracowników i wiedza techniczna: Utrzymanie ruchu w strategii prewencyjnej wiąże się również z nieustannym podnoszenie świadomości pracowników, co przekłada się na bezpieczeństwo. Ponadto, pomaga w lepszym wykorzystaniu zasobów i dostarcza materiałów służących do szkolenia pracowników, i podnosi ich umiejętności w zakresie identyfikowania problemów.

- Mniej przestojów: Monitorowanie wydajności maszyn za pomocą strategii prewencyjnej skraca czas przestojów. Pozwala lepiej dopasować umiejętności techników do wymagań operacyjnych.

- Optymalizacja procesu i niższe koszty: Strategia prewencyjna pomaga w ocenie wydajności maszyn i pomaga obniżyć koszty.

- Efektywne zarządzanie: Strategia prewencyjna wpierana przez system CMMS usprawnia proces raportowania poprawia koordynację pracowników i zarządzanie częściami.

CMMS dla prewencyjnego utrzymania ruchu

Prewencyjne utrzymanie ruchu ma swoją specyfikę, która ułatwia w pracę związane z naprawami, planowaniem przestojów, serwisem, konserwacją, planowaniem personelu.

Narzędziem ułatwiającym wdrożenie prewencyjnej strategii jest system CMMS, który pozwala na pracę służb utrzymania ruchu w oparciu o funkcje zleceń pracy (ang. Work Orders).

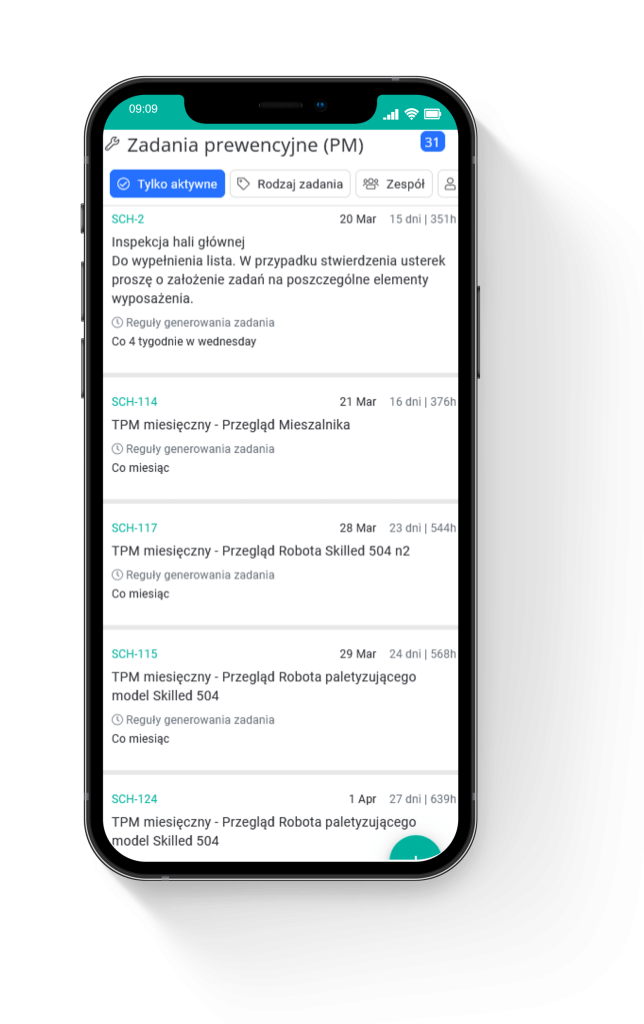

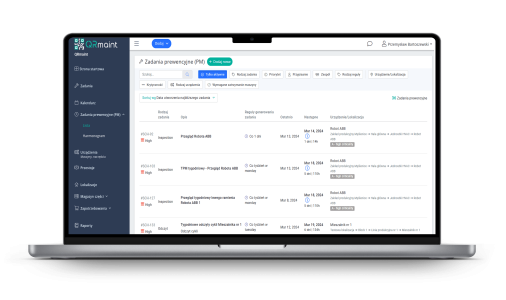

System CMMS umożliwia podgląd zadań prewencyjnych

Utrzymanie ruchu

CMMS wpiera wszystkie działania mające na celu zachowanie stanu maszyn, w tym systematyczne, oparte na czasie inspekcje i kontrole. Ponadto, wspiera zadania związane ze strategią prewencyjną, takie jak inspekcje, smarowanie, kalibracja i regulacje i wiele innych.

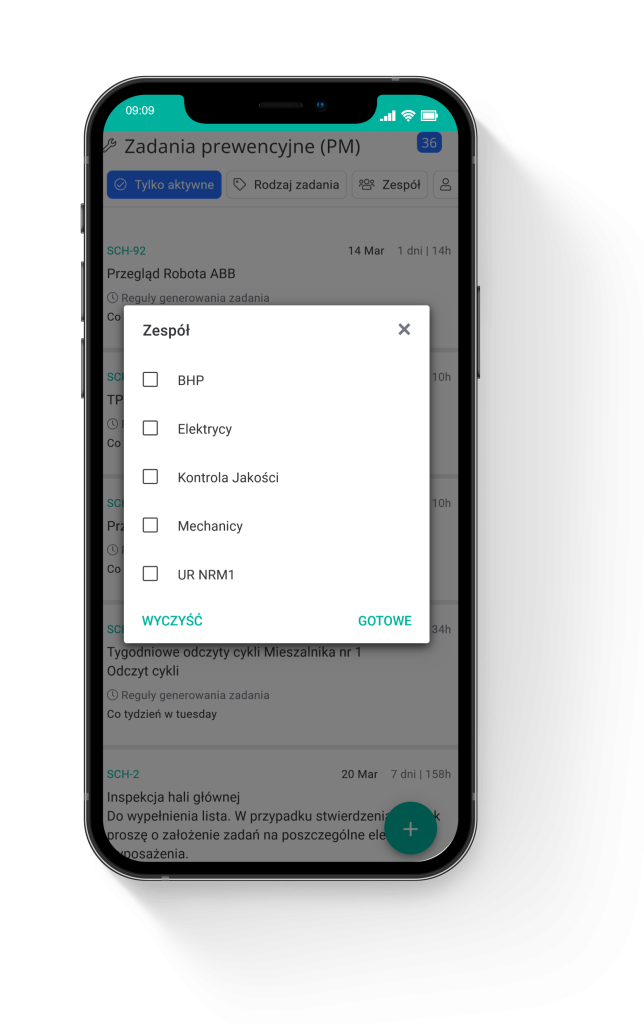

Przypisz zespół lub konkretną osobę do wykonania zadania

Naprawy

CMMS pomaga w przeprowadzaniu działań, które obejmują przywracanie lub poprawę stanu urządzeń, w tym diagnostykę, usuwanie uszkodzeń, pracę kontrolną i dokumentację.

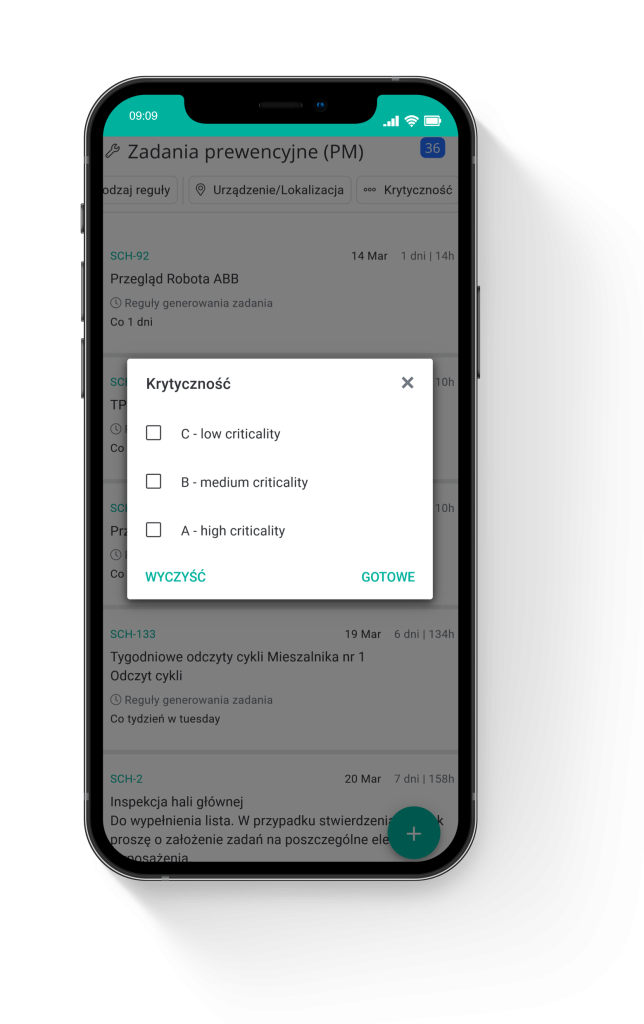

Przypisz poziom krytyczności do zadania prewencyjnego

Monitorowanie stanu i inspekcje

CMMS wykorzystuje nowoczesne technologie zintegrowane w jego funkcjach z parkiem maszynowym, które pozwalają na przetwarzania sygnałów z sensorów i czujników, służące do dokładnej diagnozy stanu urządzeń w trakcie pracy.

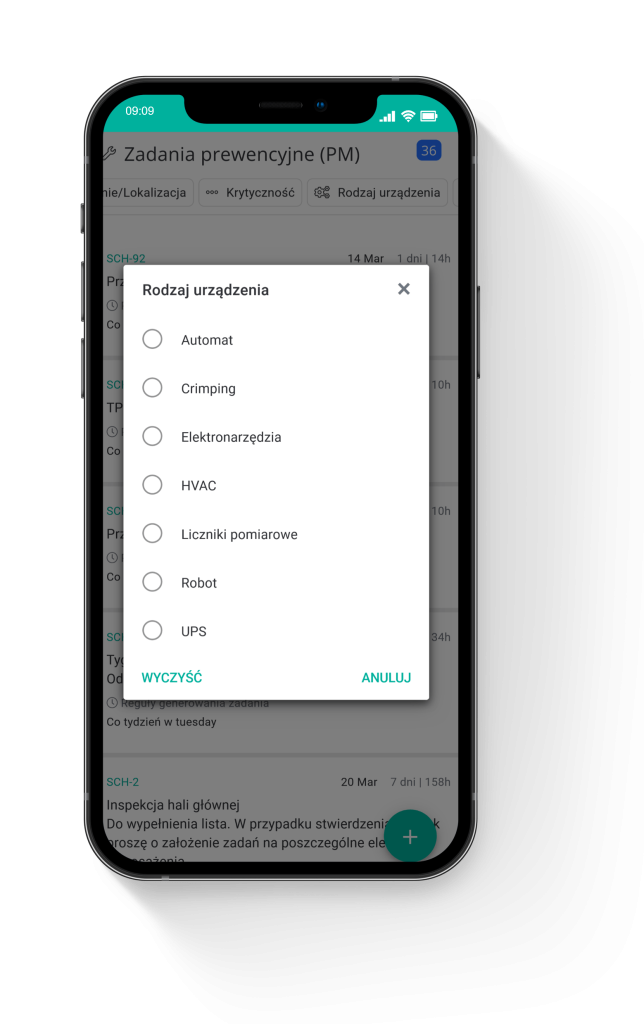

Wybierz w systemie CMMS rodzaj urządzenia, którego mają dotyczyć działania prewencyjne

CMMS pomaga w przewidywaniu awarii przed ich wystąpieniem, co jest kluczowe w strategii prewencyjnej, tym samym obejmując inspekcje wizualne, testy funkcjonalne, testy materiałów i monitorowanie techniczne stanu.

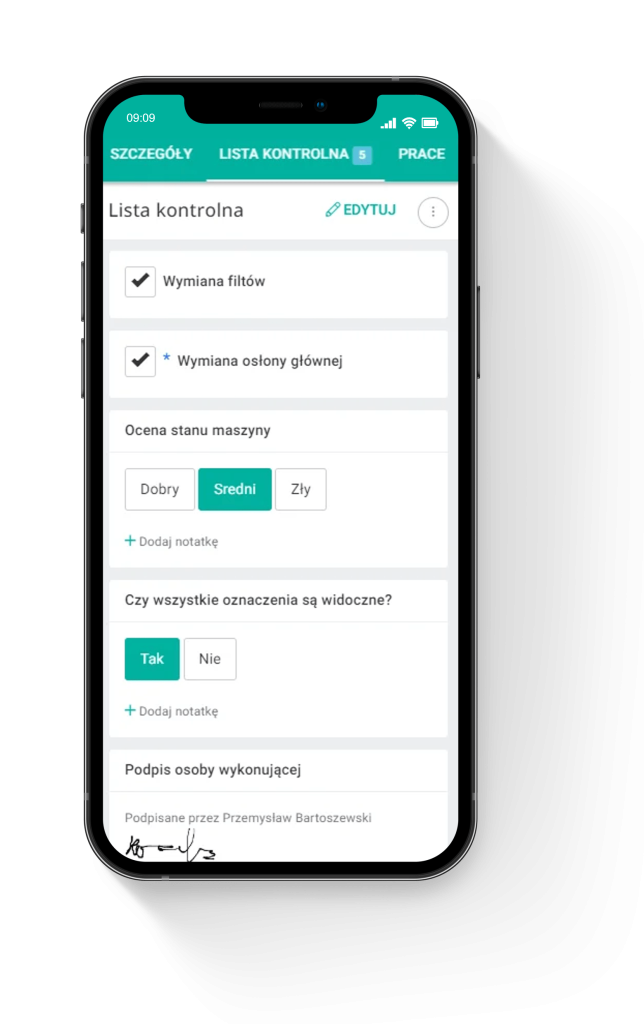

Uzupełnij listę kontrolną wymaganą do zamknięcia zadania

Usprawnienie szkoleń

CMMS zwiększa efektywność personelu konserwacyjnego poprzez szkolenia z zakresu konserwacji zapobiegawczej, kosztów cyklu życia maszyn i urządzeń oraz całkowitych kosztów godzin pracy.

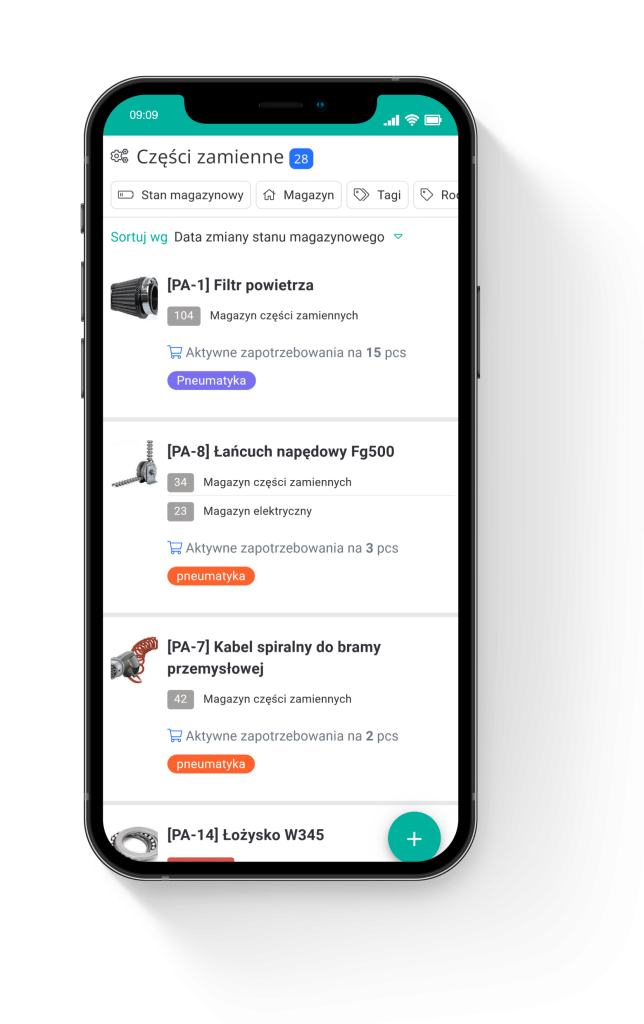

Zadbaj o magazyn części zamiennych z systemem CMMS

Planowane przestoje

CMMS pozwala na wykonywanie pracy podczas zaplanowanych tymczasowych zatrzymań maszyn w celu utrzymania lub przywrócenia efektywności operacyjnej. Pomaga również przeprowadzać szybkie inspekcję urządzeń pod kątem integralności mechanicznej.

Sprawdź listę zadań prewencyjnych z poziomu komputera

Usprawnienia, Modyfikacje i Innowacje Techniczne

CMMS pomaga zarządzać strategią prewencyjną utrzymania ruchu, ułatwiając działania mające na celu poprawę i zoptymalizowanie wydajności zakładu. Mogą one skupiać się na poprawach wydajności, dostępności i bezpieczeństwie.

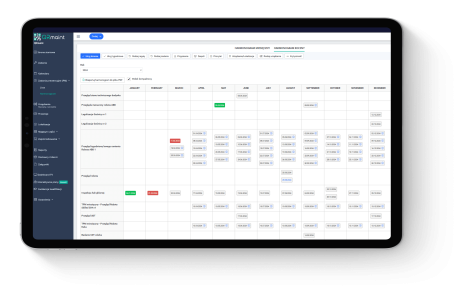

Posiadaj pogląd na harmonogram prewencji na każdy tydzień

Zgodność z przepisami, certyfikatami i instrukcjami

CMMS pozwala na przeprowadzanie działań w oparciu o normy prawne, certyfikaty ISO w celu zapewnienia zgodności z przepisami prawnymi, dotyczącymi bezpieczeństwa, ochrony środowiska lub jakości, takimi jak zgodność z ISO 9000 i innymi. Ponadto, pomaga przeprowadzać prace serwisowe maszyn zgodnie ze specyfikacjami od producenta.

Zobacz, jak wygląda Twój harmonogram prewencji na cały rok

Podsumowanie

Prewencja powinna istnieć jako obowiązkowy element każdego systemu Utrzymania Ruchu. Zachowania zapobiegawcze dotyczące zakresu infrastruktury i nowych maszyn są bardzo proste do wprowadzania. Pozwala to w bardzo szybkim czasie zmniejszyć koszty utrzymania ruchu i ograniczyć wysokie wskaźniki.

CMMS jest kluczowym systemem w skutecznym egzekwowaniu działań konserwacyjnych w produkcji. Jest to inwestycja o wysokiej stopie zwrotu i niezależnie od wielkości zakładu, wprowadzenie systemu CMMS wraz ze strategią konserwacji zapobiegawczej jest opłacalne. Wynika to przede wszystkim z możliwości pomiaru procesów i wydatków.

QRmaint to system CMMS ułatwiający pracę na produkcji służbom utrzymania ruchu. Przez prawie dekadę nasza firma pomogła wielu przedsiębiorstwom na lokalnym rynku i liderom z rynków zagranicznych. Nasi użytkownicy mogą skorzystać z 14-dniowego okresu próbnego oraz bezpłatnego doradztwa. Skontaktuj się z nami już dziś i sprawdź jak aplikacja CMMS usprawniają utrzymanie ruchu.

FAQ

Jakie są główne cele predykcyjnego utrzymania ruchu?

Głównym celem predykcyjnego utrzymania ruchu jest utrzymanie właściwego stanu elementów poprzez systematyczne kontrole i środki zapobiegawcze, co przyczynia się do zminimalizowania awarii i wydłużenia żywotności sprzętu.

Jakie zadania obejmuje kategoria napraw?

Kategoria napraw obejmuje wszystkie działania mające na celu przywrócenie lub poprawę stanu sprzętu, takie jak diagnostyka, rozwiązywanie problemów i prace kontrolne oraz dokumentacja związana z naprawami.

Jakie są korzyści ze stosowania systemu zarządzania konserwacją (CMMS)?

Systemy zarządzania utrzymaniem ruchu (CMMS) umożliwiają skuteczne planowanie, monitorowanie i zarządzanie wszystkimi aspektami konserwacji, pomagając zoptymalizować wydajność operacyjną, zminimalizować koszty i poprawić integralność systemu. Dzięki systemowi CMMS można również łatwiej przewidywać potrzeby w zakresie utrzymania ruchu i reagować na nie, co z kolei może prowadzić do wydłużenia żywotności sprzętu.