23.05.2024

Jak wdrożyć autonomous maintenance? – Nowa funkcja w aplikacji QRmaint

Autonomiczne utrzymanie ruchu to przywracanie i zapobieganie przyspieszonemu pogarszaniu się stanu maszyn i urządzeń, które stanowi jedną z podstaw Total Productive Maintenece (TPM). AM to jeden z ostatnich etapów. Pierwszy etap to rejestracja zadań bieżących, potem wdrożenie planu prewencyjnego i na końcu AM. Wówczas, przedsiębiorstwa bardzo często zaczynają tę drogę od pilotażu dla Autonomous maintenance (AM). W tym artykule bliżej wyjaśnimy czym jest AM ale również z czym wiąże się wdrożenie autonomous maintenance w przedsiębiorstwie.

Spis treści

Czym jest autonomiczne utrzymanie ruchu?

Utrzymanie ruchu AM ma zasadnicze znaczenie, ponieważ jest jedną z cech wyróżniających TPM. Co więcej, jest jednym z najważniejszych działań w obszarze TPM, które jednak należy właściwie interpretować.

Aby właściwie zrozumieć autonomiczne utrzymanie ruchu, należy postrzegać ją jako działanie usprawniające w ramach TPM. To nie jest tylko zespół pracowników podejmujących działania przed podjęciem pracy. AM pozwala na bardziej efektywne wykorzystanie zasobów, zwiększenie niezawodności maszyn i ciągłe doskonalenie procesów produkcyjnych. Takie podejście skutkuje lepszą wydajnością i wyższą jakością produkcji.

Odnosząc się pokrótce do historii AM, musimy zwrócić uwagę na proces ewolucji TPM, który miał swój początek w Japonii. Wraz z zasadami bezpieczeństwa działającymi w oparciu o lean management i zasady 5S, stało się oczywiste, że firmy powinny położyć większy nacisk na procedury przygotowania maszyn i obszarów do pracy.

5S jako system organizacji przestrzeni umożliwiający wydajną, efektywną i bezpieczną pracę w pewnym stopniu spełnił swoje zadanie. Jednak potrzeba większej integracji zasad bezpieczeństwa, ale także w wyniku rosnącego zainteresowania zespołów produkcyjnych do poprawy kontroli, doprowadziły do powstania standardu branżowego AM.

Jak wdrożyć autonomiczne utrzymanie ruchu?

Wdrożenie automnicznego utrzymania ruchu, wiąże się z podjęciem kroków w kierunku wykorzystania w firmie Total Productive Maintenance. Jest to proces, który wymaga dużego zaangażowania wielu osób odpowiedzialnych za kluczowe zadania organizacyjne w przedsiębiorstwie, jak i dla samych operatorów maszyn.

Poszczególne kroki wdrożenia AM zostały sprecyzowane przez Japoński Instytut Utrzymania Ruchu (ang. Japan Institute of Plant Maintenance). Sama nazwa autonomiczne utrzymanie ruchu bierze się z Japońskiego określenia “Jishu Hozen” i mówiąc najprościej, oznacza przywracanie i zapobieganie przyspieszonemu pogarszaniu się stanu maszyn i ma znaczny, pozytywny wpływ na wskaźnik OEE.

Główne założenia autonomicznego utrzymania ruchu można określić w czterech obszarach:

- Zapobieganie pogarszaniu się stanu sprzętu poprzez prawidłową obsługę i kontrolę

- Właściwemu zarządzanie maszyn, w celu obniżenia kosztów eksploatacji

- Utrzymanie podstawowych warunków pracy

- Podniesienie poziomu umiejętności, uczynienie operatora sprzętu kompetentnym

JIPM ustanowił siedem kroków autonomicznego utrzymania ruchu. Całość operacji może być skonsolidowana w trzech etapach.

Krok 1: Wstępne czyszczenie

Zespoły pracowników produkcji, utrzymania ruchu i inżynierów wyłączają i blokują sprzęt, aby przeprowadzić dokładne czyszczenie i inspekcję. Ten etap ma za zadnie identyfikuje wszelkich oznaki pogorszenia stanu maszyn. Kierownictwo często uczestniczy w tych ćwiczeniach, aby lepiej zrozumieć autonomiczne utrzymanie ruchu (AM).

Krok 2: Wyeliminowanie źródeł zanieczyszczeń i niedostępnych obszarów

Po odnowieniu sprzętu należy upewnić się, że nie ulegnie on ponownemu pogorszeniu poprzez kontrolowanie zanieczyszczenia i poprawę dostępności do miejsc wymagających czyszczenia. Operatorzy są zachęcani do kreatywnego myślenia w celu zidentyfikowania i kontrolowania przyczyn zanieczyszczenia. W ten sposób mogą zapobiegając w pewnym stopniu powtarzającemu się cyklowi czyszczenia i odnawiania.

Krok 3: Ustanowienie standardów czyszczenia, inspekcji i smarowania

Opracowanie i przestrzeganie standardów czyszczenia, inspekcji i smarowania w oparciu o aktualną dokumentację. Zespół AM powinien odnotować wszelkie kwestie związane z dostępnością lub zasadami smarowania . Następnie tworzy indywidualny standard wskazujący elementy, które należy wyczyścić, sprawdzić lub nasmarować. Wraz z tymi czynnościami i metodami, wyznacza się częstotliwość przeprowadzania zadań oraz podział obowiązków.

7 etapów wdrożenia autonomicznego utrzymania ruchu

Jeżeli chcemy dokładniej przeanalizować etapy ważne dla wdrożenia autonomous maintenance, powinniśmy strict odwołać się do zasad ustanowionych przez JIPM. Te etapy włączają:

1. Szkolenia pracowników i dostęp do instrukcji

Nowoczesne narzędzia cyfrowe są wykorzystywane do szkolenia operatorów również z zakresu zadań utrzymania ruchu, czego efektem jest lepsze zrozumienie działania maszyny. Ten etap zakłada również instalacje cyfrowej platformy dla pracowników w pobliżu linii produkcyjnej. Platformy działają na bazie zintegrowanych systemów CMMS zawierających cyfrowe instrukcje pracy i checklisty w jednym miejscu.

2. Wstępne czyszczenie, inspekcja i naprawy

Operatorzy wykonują wstępne czyszczenia sprzętu, kontrole i drobne, podstawowe naprawy. Znormalizowane instrukcje pracy i chcecklisty pozawalają operatorom na szczegółowe sprawdzenie zadań przed rozpoczęciem pracy.

3. Eliminacja źródeł zanieczyszczeń

Podczas czyszczenia i inspekcji operatorzy identyfikują i redukują źródła zanieczyszczeń. Narzędzia cyfrowe, zintegrowane w systemie CMMS, umożliwiają dokumentację tych działań, tworząc cenną bazę wiedzy dla przyszłych operacji i mniej doświadczonych pracowników.

4. Określenie standardów czyszczenia, smarowania i kontroli

Sprecyzowanie tego, co operatorzy będą czyścić, jak smarować, dokręcać i sprawdzać urządzenia jest częścią tego etapu. Co więcej, w tym momencie jest również ważne to aby określić częstotliwość wykonywania zadań, co ma zapewnić pracowników, że sprzęt pozostaje sprawny i w doskonałym stanie. Standardy te mogą być zapisywane cyfrowo w systemie do zarządzania dokumentami, w systemie CMMS lub cyfrowej wersji SOP (ang. Standard Operating prodcedures), czy MOP (ang. Method of Procedure), w elektronicznych bazach danych.

5. Przeprowadzanie kontroli i monitorowania

Przeszkoleni operatorzy, powinni mieć dostęp do informacji cyfrowych. Najlepszym miejscem dostępu do danych jest panel operatorski zamontowany przy linii produkcyjnej, który jest zintegrowany z systemem CMMS. Wówczas, pracownicy mogą niezależnie wykonywać czyszczenie, inspekcję i smarowanie oraz pozostałe zadania wspierające utrzymanie ruchu. Jest to wydajny i bezpieczny sposób na zachowanie wysokich standardów.

6. Standaryzacja z narzędziami pomocy wizualnej

Przestrzeń robocza powinna zostać zorganizowana za pomocą narzędzi wizualnych, które wzmacniają standardy UR. Cyfrowe instrukcje pracy, które zwierają materiały video lub zdjęcie, czy instrukcje wideo, pomagają operatorom zrozumieć działanie sprzętu. W ten sposób każdy operator ma świadomość jak wygląda cały cykl pracy.

7. Ciągłe doskonalenie procesów

W AM niezbędny jest proces ciągłego doskonalenia. Stąd pracownicy odpowiedzialni za ciągłe doskonalenie, np. inżynierowie UR, powinni mieć dostęp do danych zbieranych cyfrowo, które integrują pracę operatorów z działem UR i zapewniają wgląd w realizacje zadań. Wykorzystując narzędzia systemów CMMS, analizę danych, można zidentyfikować możliwości dla ciągłego doskonalenia i zwiększania produktywności. Ma to bezpośredni wpływ na rozwój szkoleń, lepszą koordynacje pracy między poszczególnymi działami w przedsiębiorstwie.

Integracja autonomous maintenance z CMMS

Przedsiębiorstwa zajmujące się produkcją, wykorzystują system CMMS nie tylko w dziale UR ale również w zakresie integracji działu UR z pracą operatorów maszyn, czy też z innymi działami firmy. CMMS zapewnia narzędzia cyfrowe również operatorom, które standaryzują i usprawniają ogół zadań utrzymania ruchu. Tym samym, poprawiają komunikację, współpracę i wsparcie dla operatorów.

W najprostszym ujęciu, system CMMS działa jako platforma, która pomaga tworzyć, przydzielać i zarządzać zadaniami UR oraz zdaniami operatorów maszyn przy użyciu cyfrowych instrukcji pracy, w czasie rzeczywistym. Jest to doskonały sposób, który umożliwia operatorom osiąganie najwyższej wydajności oraz ogranicza występowania awarii. To znaczy, że w tym kontekście, przekłada się na mniejsze zaangażowanie pracowników UR.

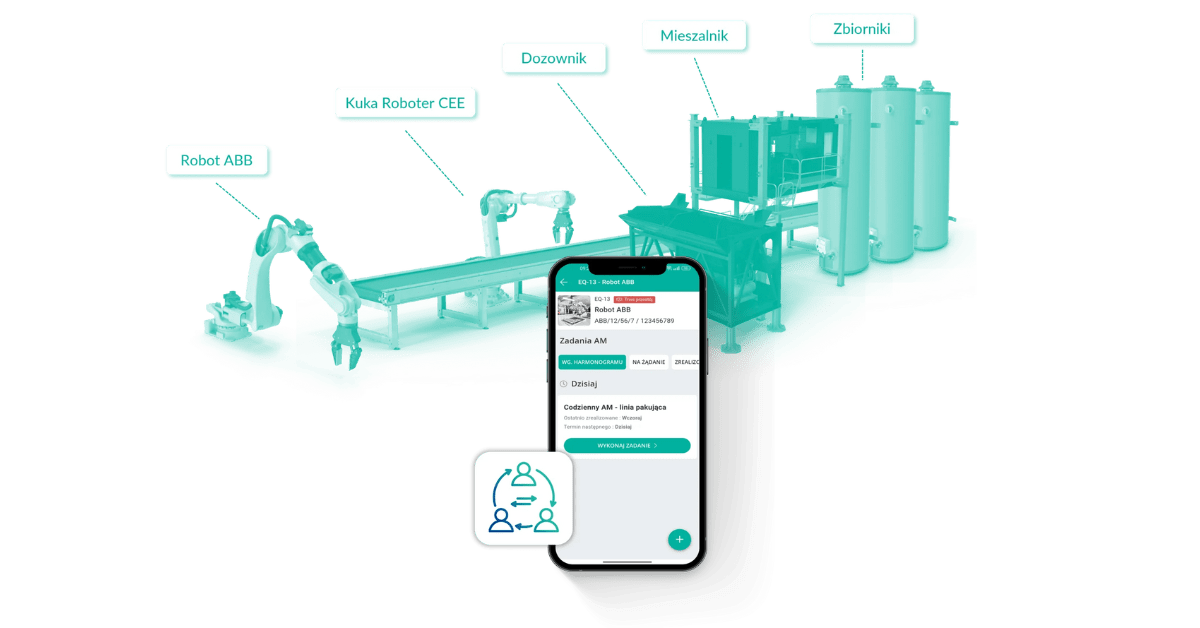

System QRmaint to doskonałe rozwiązanie dla firm przemysłowych z możliwością wykorzystania funkcji Autonomous maintenance (AM) przez operatorów maszyn. Jest to funkcja, która dostarcza wielu benefitów i korzyści firmą produkcyjnym.

Oto niektóre z możliwości funkcji AM w systemie QRmaint:

- Monitorowanie warunków pracy

- Wykonywanie zadań zgodnie z procedurami

- Analizowanie i raportowanie wyników

- Zaangażowanie operatora w konserwację i utrzymanie sprzętu

- Eliminacja źródeł zanieczyszczeń, usuwanie problemów mogących być przyczyną niebezpiecznych wypadków, itp.

- Wdrożenie standardów czyszczenia i smarowania

Sprawdź jak skonfigurować AM w systemie QRmaint na potrzeby Twojej firmy.

Korzyści z CMMS jako narzędzia do autonomicznego utrzymania ruchu:

Większa wydajność

Wykorzystanie platform CMMS wraz z panelami operatorskimi usprawnia procesy UR. Jest do metoda, która minimalizuje poważne straty parku maszynowego związane z kosztownymi naprawami oraz zwieksza produktywność (poprzez mniejszą ilość nieplanowanych przestojów).

Wyższa jakość

Dana pozwalają na dokładniejszą ocenę i prognozowanie zdarzeń związanych z dysfunkcjami w parku maszynowym. To prowadzi do zmniejszenia liczby usterek i awarii wszelkiego rodzaju.

Redukcja kosztów

Koncentracja TPM na optymalnym wykorzystaniu zasobów jest wspierana przez oparte na danych informacje z platform CMMS. To skutkuje redukcją kosztów, i w zasadzie, jest podstawową korzyścią dla każdej firmy.

Odpowiedzialność i większa motywacja wśród pracowników

Wdrożenie TPM z CMMS i panelami operatorskimi umożliwia pracownikom realizowanie samodzielne zadań, które poprawiają stan maszyn. Jest to element, który wzmacniając poczucie odpowiedzialności wśród pracowników. Wpływa to też na większą motywacje wśród pracowników.

Lepsze środowisko pracy

Uporządkowana i czysta hala produkcyjna poprawia warunki pracy. W gruncie rzeczy, element ten prowadzi do zwiększenia ogólnej niezawodności w funkcjonowaniu poszczególnych działów.

Większa satysfakcja klienta

Systemy CMMS to niejednokrotnie światowej klasy infrastruktura systemowa, dedykowana dla zakładów produkcyjnych. Niezależnie od branży, usystematyzowane procesy za pośrednictwem CMMS, takie jak AM, skutkują wysoką jakością i szybką dostawą produktów do klienta. Ostatecznie zwiększa to zadowolenie klientów.

Pełna konfiguracja autonomicznego utrzymania ruchu krok po kroku w systemie CMMS QRmaint

Podsumowanie

Wdrożenie autonomicznego UR (AM) przy użyciu systemów zarządzania utrzymaniem ruchu (CMMS) jest kluczowym krokiem w usprawnianiu procesów produkcyjnych. Dzięki AM firmy mogą skutecznie zapobiegać awariom. Ponadto, mogą poprawiać wydajność maszyn i zwiększać jakość produkcji. Realizacja zadań AM z wykorzystaniem systemu CMMS umożliwia operatorom maszyn efektywne wykonywanie przeglądów maszyn przed rozpoczęciem pracy. Pracownicy w ten sposób minimalizując przestoje i mają możliwość szybkiej reakcji na potencjalne problemy.

Jeżeli jesteś zainteresowany wdrożeniem autonomicznego UR z wykorzystaniem systemów CMMS w swojej firmie, skontaktuj się z nami. Skorzystaj z okazji dotyczącej bezpłatnej prezentacji naszych rozwiązań. Dowiedz się, w jaki sposób możemy pomóc Ci zwiększyć wydajność i jakość produkcji. Skorzystaj z 14 dniowego okresu próbnego dla systemu CMMS z funkcją autonomicznego utrzymania ruchu.