09.07.2024

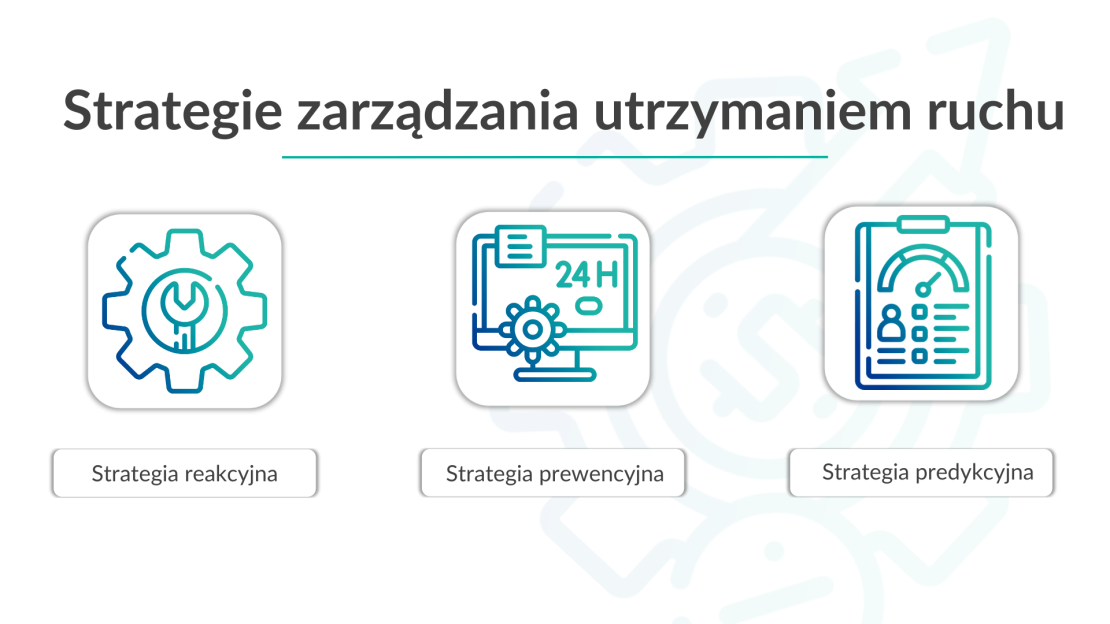

Strategie zarządzania utrzymaniem ruchu

Strategie zarządzania utrzymaniem ruchu mają kluczowe znaczenie dla maksymalizacji produkcji i minimalizacji kosztów związanych z awariami. Wśród nich wyróżniamy 3 główne: reakcyjną, prewencyjną i predykcyjną. W poniższym artykule zapoznamy się dokładnie z każdą z nich.

Spis treści

Rodzaje strategii zarządzania utrzymaniem ruchu

Strategia reakcyjna polega na naprawie urządzenia i wymianie części, gdy już dojdzie do usterki lub awarii. Takie sytuacje zdarzają się w każdym zakładzie produkcyjnym, jednak można zminimalizować ich liczbę poprzez stosowanie strategii prewencyjnej, która ma na celu zapobieganie występowaniu awarii. Natomiast strategia predykcyjna to czynności pozwalające na wykrywanie trendów, pozwalają pracownikom UR przewidzieć usterki i odpowiednio wcześniej zaplanować przeglądy i naprawy.

Reakcyjne utrzymanie ruchu

Reakcyjne utrzymanie ruchu

Reakcyjne utrzymanie ruchu to podejście do zarządzania i konserwacji urządzeń, które skupia się na szybkiej reakcji na awarie. Jest to szczególnie istotne w przypadku systemów, maszyn, urządzeń przemysłowych, czy infrastruktury krytycznej, gdzie przestoje lub awarie mogą prowadzić do znacznych strat finansowych.

Reakcyjne UR polega na wykonywaniu działań korygujących i naprawczych w momencie zaistnienia niepożądanych zdarzeń np. podczas wystąpienia dłuższych przestojów, czy niezaplanowanego zmniejszenia tempa pracy maszyn. W związku z tą strategią utrzymania ruchu nie przeprowadza się harmonogramowania przeglądów, inspekcji, a także nie planuje się wymiany części. Wszystkie zadania są wykonywane na bieżąco.

Firmy stosujące reakcyjne utrzymanie ruchu muszą mierzyć się z występowaniem nagłych przestojów i ciągle występującymi usterkami. To wszystko wpływa znacząco na obniżenie wartości wskaźników KPI dla UR i dostępności maszyn. Brak zapobiegawczych czynności powoduje marnowanie potencjalnych zdolności produkcyjnych, które mogłyby wpłynąć na szybszą realizację zleceń, a także przyjmowanie większej liczby zamówień.

Wady reakcyjnej strategii UR

Strategia reakcyjnego utrzymania ruchu stosowana przez firmy w stosunku do całego wyposażenia zakładu produkcyjnego może w dalszej perspektywie przynieść wiele problemów. Konsekwencje strategii reakcyjnej:

- Wysoka awaryjność maszyn

- Niska jakość pracy techników

- Nieefektywne zarządzanie magazynem części zamiennych

- Niska dostępność maszyn

- Spadek bezpieczeństwa

- Zwiększające się koszty

Prewencja zmniejsza występowanie awarii

Celem strategii prewencyjnego utrzymania ruchu (strategia zapobiegawcza) jest minimalizowanie ilości występowania awarii oraz nieplanowanych przestojów w procesach produkcyjnych. Strategia prewencyjna opiera się na podejmowaniu wszelkich środków mających na celu zapobieganie występowaniu problemów technicznych z maszynami i urządzeniami w parku maszynowym.

Najważniejszym elementem strategii prewencyjnej jest przeprowadzanie regularnych okresowych przeglądów maszyn. To właśnie podczas tych konserwacji można zidentyfikować potencjalne problemy i zadbać o ich naprawę przed wystąpieniem poważniejszych awarii. Regularne przeglądy i nadzór techniczny znacznie wydłużają czas eksploatacji maszyn, co przekłada się na zwiększenie efektywności produkcji oraz minimalizację kosztów związanych z naprawami i wymianą sprzętu.

Główną cechą prewencji jest przeprowadzanie przeglądów według harmonogramu (np. czyszczenie i smarowanie maszyn) oraz wymiany części w zależności od ich stopnia zużycia i stanu maszyny. Takie działania znacznie zwiększają żywotność maszyn. Jeżeli przeglądy prewencyjne połączymy z predykcją, która wykorzystuje czujniki do ciągłego monitorowania stanu maszyny w celu wykrycia anomalii oraz oceny zużycia zasobów w czasie rzeczywistym, to możemy zareagować w odpowiednim momencie i uniknąć awarii, dokonując prewencyjnej wymiany zużytych części.

Funkcje systemu QRmaint CMMS, które ułatwiają wdrożenie strategii prewencyjnego utrzymania ruchu:

- Tworzenie planów prewencyjnych

- Automatyczne generowanie cyklicznych zadań i przeglądów

- Graficzny harmonogram prewencji

- Możliwość wizualizacji na Dasboard TV

- Mobilny dostęp do zadań prewencyjnych

- Wykorzystanie list kontrolnych

- Powiadomienie PUSH lub SMS na telefon, lub wibracja na opaskę smartband o zbliżającym się zadaniu

- Tworzenie szablonów list kontrolnych

- Raporty z podziałem na maszyny i rodzaj prac konserwacyjnych

- Ewidencje wykorzystanych części zamiennych podczas realizacji zadań prewencyjnych

Magazyn części zamiennych pod kontrolą

Kontrola nad magazynem części zamiennych to jedna ze składowych strategii prewencyjnego utrzymania ruchu. System CMMS umożliwia prowadzenie ewidencji części zamiennych, co zapewnia pełną informację o magazynie części zamiennych. QRmaint CMMS automatycznie generuje raporty na temat stanu obrotu części. Dzięki QRmaint kierownicy UR mogą łatwiej zaplanować zakupy i unikać sytuacji, w których brak określonej części uniemożliwi przeprowadzenie naprawy.

Planowe wymiany części wymagają̨, aby magazynierzy zadbali o ich dostępność w odpowiednim czasie. Bez systemu QRmaint CMMS byłoby to utrudnione. Części często przechowywane są̨ w minimalnej ilości, na potrzeby wystąpienia ewentualnej awarii. Większa liczba zamawiana jest dopiero przed remontami.

QRmaint CMMS umożliwia inwentaryzację stanów magazynowych w czasie rzeczywistym, co pomaga w unikaniu nieplanowanych przestojów związanych z brakiem niezbędnych części. System ten pozwala również na automatyczne generowanie zamówień, gdy stany magazynowe osiągają krytyczny poziom, co minimalizuje ryzyko wystąpienia przestojów i zapewnia płynność operacyjną.

Standaryzacja prewencji z wykorzystaniem list kontrolnych

Listy kontrolne to następny element strategii prewencyjnego utrzymania ruchu. Checklisty dołączone do zadań przeglądów dostarczą technikowi wiedzę, jakie czynności ma wykonać, aby przegląd został wykonany zgodnie z zaleceniami producenta lub procedurami obowiązującymi w zakładzie. QRmaint CMMS udostępniają technikom listy zadań związanych z konkretnymi przeglądami maszyn.

Listy kontrolne dają technikowi wytyczne dotyczące czynności, które powinien wykonać krok po kroku. Dzięki takiej standaryzacji, technik ma pewność, że żadne istotne kroki nie zostaną pominięte podczas przeglądu. Przekłada się to z kolei na zachowanie spójności i wysokiej jakości konserwacji maszyn, co jest kluczowe dla zapewnienia ich niezawodności i długotrwałego działania.

Predykcja pozwala przewidzieć występowanie awarii

Najważniejszym celem systemu CMMS w działaniach predykcyjnych jest przetworzenie informacji z czujników lub innych systemów, wygenerowanie automatycznego zadania i poinformowanie odpowiedniej grupy techników o potencjalnej awarii. QRmaint CMMS może integrować dane zbierane z innych źródeł – SCADA, ERP, MES, IoT itp. Najważniejsze jest dostarczenie informacji w taki sposób, żeby pracownicy utrzymania ruchu mieli szansę przewidzieć wystąpienie awarii. Dlatego tak ważne są powiadomienia PUSH, wibracje telefonów i smartbanów, czy wizualizacje Dashboard TV.

Najczęstszym problemem zakładów przed wdrożeniem predykcyjnego utrzymania ruchu jest brak natychmiastowej reakcji techników na zgłoszenia. Firmy najczęściej mają odpowiednie czujniki i systemy, ale nie są one wykorzystywane. Przykładowo jedna z lokalizacji zaczyna migać na czerwono na telewizorze w pokoju techników. Dwie osoby z zakładu otrzymują SMS-a. Takie rozwiązania na dłuższą metę się nie sprawdzają. Technicy mogą być wtedy na hali, mają inne zadania. Zamiast zareagować natychmiast, to czas przestoju zaczyna się powiększać. Zabrakło systemu QRmaint CMMS, odpowiedniej komunikacji i powiadomień PUSH na smartfony i smartbandy.

Sensory monitorujące pracę parku maszynowego dostarczają do systemu QRmaint CMMS dużą liczbę danych. Gdy czujniki wykryją, że maszyna działa poza wcześniej określonymi parametrami np. jej temperatura przekroczyła 25°C, informacja przekazywana jest przez API z maszyny do QRmaint. System CMMS automatycznie tworzy alerty i generuje zgłoszenie. Następnie technicy podejmują działania zapobiegawcze, zanim maszyna ulegnie awarii. Wszystko dzięki temu, że QRmaint CMMS wysyła dziennie prawie 14 000 powiadomień (e-mail + SMS + PUSH) do swoich klientów. Przez ostatnie 2 lata wysłaliśmy ich już prawie 5 mln.

Korzyści predykcyjnego utrzymania ruchu

Główne korzyści wynikające ze stosowania predykcyjnego utrzymania ruchu to:

- przewidywanie przyszłych awarii

- skrócenie czasu trwania przestojów

- zmniejszenie czasu napraw i przeglądów

- zmniejszenie kosztów magazynowania części zamiennych

- ograniczenie kosztów za kary związane z nieterminową realizacją zleceń

- zmniejszenie liczby nadgodzin pracowników UR spowodowanych awariami

Optymalizacja procesów UR

Optymalizacja procesów UR to fundament skutecznego wykorzystania strategii zarządzania utrzymaniem ruchu w praktyce. Dzięki QRmaint CMMS możliwe jest monitorowanie i analiza wydajności maszyn w czasie rzeczywistym. Automatyzacja zadań konserwacyjnych i wysyłanie powiadomień o konieczności przeglądów technicznych pozwala na zminimalizowanie liczby przestojów i maksymalizację wydajności produkcji. Wykorzystanie analizy danych umożliwia identyfikację i eliminację wąskich gardeł, co przekłada się na płynniejsze działanie całego zakładu.

Szkolenia BHP w utrzymaniu ruchu

Bezpieczeństwo i higiena pracy (BHP) to absolutny priorytet w każdym zakładzie produkcyjnym. System QRmaint CMMS może zawierać dokumentację z przeprowadzonych szkoleń BHP. Dzięki temu pracownicy UR są zawsze świadomi aktualnych procedur bezpieczeństwa, co minimalizuje ryzyko wypadków. Dodatkowo system za pomogą list kontrolnych może monitorować przestrzeganie procedur BHP podczas przeglądów, co pozwala na poprawę bezpieczeństwa w miejscu pracy. Dzięki QRmaint CMMS firmy mogą:

- Monitorować szkolenia BHP. System CMMS może śledzić, którzy pracownicy przeszli odpowiednie szkolenia BHP oraz kiedy wymagane są kolejne.

- Zarządzać dokumentacją. Wszystkie dokumenty związane z BHP, czy instrukcje obsługi maszyn, mogą być przechowywane i łatwo dostępne w systemie CMMS.

- Automatyzacja powiadomień: QRmaint CMMS może automatycznie wysyłać przypomnienia o konieczności przeprowadzenia okresowych szkoleń BHP pracowników.

Podsumowanie

W raporcie McKinsey & Company wdrożenie strategii predykcyjnego utrzymania ruchu w dłuższej perspektywie pozwala zaoszczędzić firmie nawet do 40% kosztów związanych z działaniami prewencyjnymi, oraz zmniejszyć nakłady w inwestycje sprzętu i maszyn o nawet 5%. Według tych badań wdrożenie strategii predykcyjnego utrzymania ruchu może wygenerować do 2025 r. niemal 630 miliardów dolarów oszczędności.

Jeżeli chcieliby Państwo wdrożyć w swoim zakładzie strategię prewencyjną i predykcyjną utrzymania ruchu, to zapraszamy do założenia darmowego konta i przetestowania systemu QRmaint CMMS bezpłatnie przez 14 dni. Prosimy o kontakt i umówienie się na bezpłatną konsultację. Mogą Państwo zadzwonić pod numer: +48 12 400 41 70 lub napisać do nas na: kontakt@qrmaint.com

Reakcyjne utrzymanie ruchu

Reakcyjne utrzymanie ruchu