25.10.2024

Zasilanie obiektu przemysłowego z sieci SN na przykładzie Cukrowni

W poprzednim artykule omówiony został sposób zasilania zakładu przemysłowego z sieci niskiego napięcia (nn) z punktu widzenia niezawodności zasilania. Dziś przejdziemy na nieco wyższy poziom napięciowy. Zapraszam Państwa do zapoznania się z układem zasilania zakładu przemysłowego z sieci średniego napięcia (SN). Dodatkowo poruszona zostanie kwestia współpracy obiektu z systemem CMMS, który pomaga zapobiegać lub zapanować nad wszelkimi sytuacjami awaryjnymi mogącymi zakłócić pracę zakładu.

Spis treści

Przedstawienie obiektu

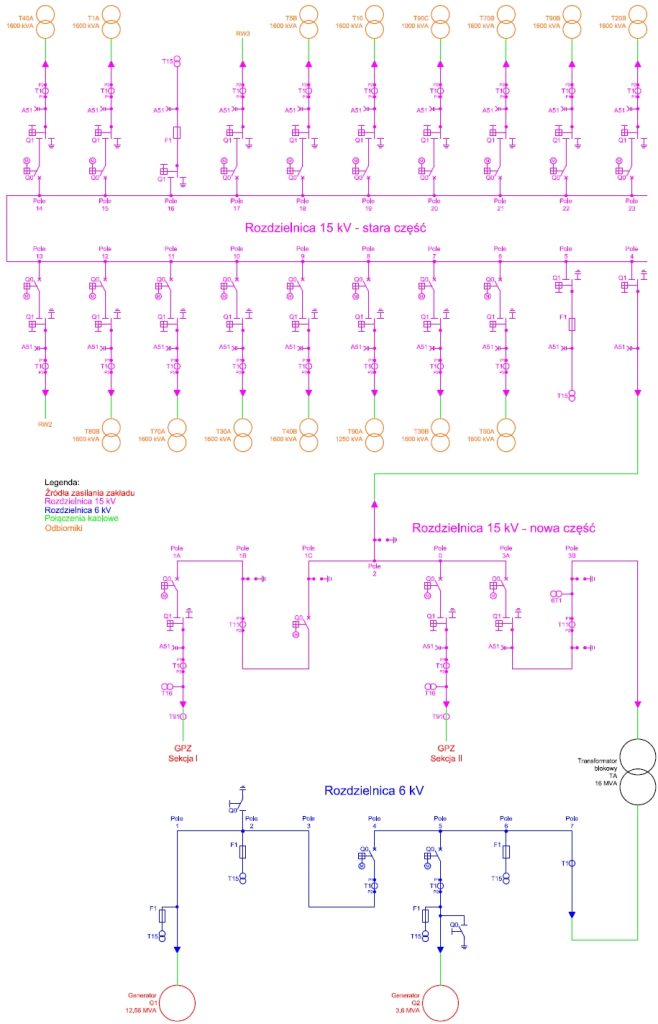

W artykule omówiony zostanie układ zasilania cukrowni. Przedsiębiorstwo zajmuje się pozyskiwaniem cukru z buraków cukrowych oraz trzciny cukrowej. Realizuje dwie „kampanie cukrowe” w ciągu roku. Dodatkowo posiada generatorowe źródła wytwórcze energii elektrycznej. W czasie kampanii cukrowej służą one do zaspokojenia potrzeb energetycznych zakładu, a po jej zakończeniu energia elektryczna wytworzona przez generatory jest sprzedawana do sieci. W ten sposób omawiany dziś zakład jest producentem cukru oraz energii elektrycznej. Układ zasilania cukrowni został przedstawiony na rysunku 1.

Rysunek 1. Uproszczony schemat układu zasilania

Zakład zasilany jest z dwóch linii SN doprowadzonych z różnych sekcji rozdzielnicy 15 kV pobliskiego GPZ (Główny Punkt Zasilający). Zgodnie z warunkami przyłączenia i umową

z zakładem dystrybucyjnym linie te nie mogą pracować równolegle. Linie SN pełnią funkcję zasilania podstawowego oraz rezerwowego. Zatem jeśli chodzi o zasilanie obiektu z samych linii SN to mamy tutaj do czynienia z klasycznym układem SZR (Samoczynne Załączenie Rezerwy) w postaci rezerwy jawnej. Natomiast opisywany zakład posiada jeszcze dwa generatory dodatkowo poprawiające pewność zasilania.

Rozdzielnica 15 kV

Obiekt po kilkukrotnych rozbudowach i modernizacjach rozdzielnicy 15 kV obecnie wyposażony jest w 24-polową rozdzielnicę mieszczącą się w 27 modułach polowych (celkach). Na rysunku 1 oznaczona kolorem fioletowym/różowym. Tzw. „stara” część rozdzielnicy 15 kV (pola 4 – 23) składa się głównie z pól odpływowych zasilających transformatory oddziałowe zapewniające energię dla poszczególnych procesów technologicznych. Ta część rozdzielnicy ma prostą budowę i nieskomplikowany układ sterowania. Poszczególne pola wyposażone są w wyłącznik oraz łącznik trójpozycyjny (odłaczniko-uziemnik) wyposażony w napęd ręczny. Są to standardowe rozwiązania stosowane w zakładach przemysłowych posiadających stałą obsługę na miejscu. Natomiast „nowa” część rozdzielnicy (pola 0 – 3B) służy przyłączeniu źródeł zasilania zakładu:

- Pole 1A – linia 15 kV z sekcji I w GPZ stanowiąca zasilanie podstawowe,

- Pole 0 – linia 15 kV z sekcji II w GPZ stanowiąca zasilanie rezerwowe,

- Pole 3B – pole transformatora blokowego 6/15 kV.

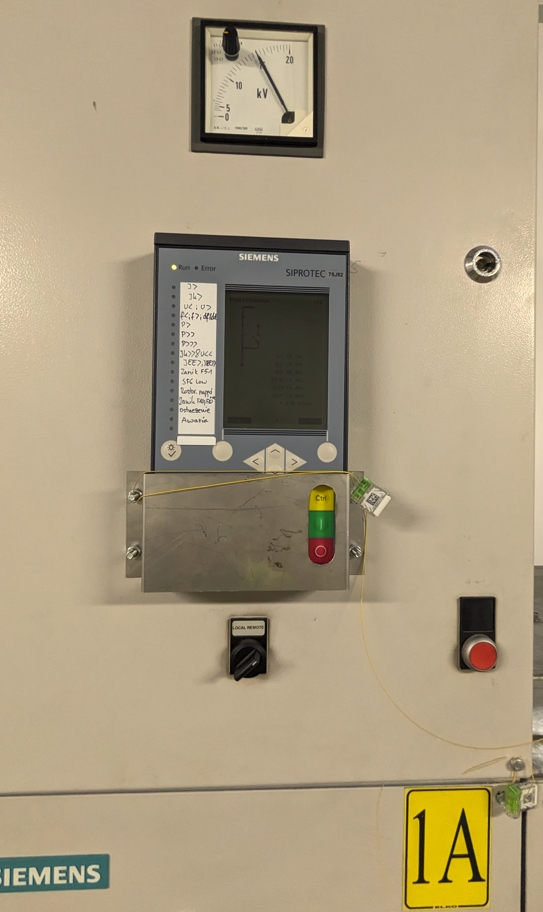

Ta cześć rozdzielnicy ze względu na występowanie źródła wytwórczego jest bardziej skomplikowana, zwłaszcza pod kątem obwodów wtórnych (obwody zabezpieczeń, sterowania, automatyki i pomiarowe) od standardowych rozwiązań stosowanych w zakładach przemysłowych. W prezentowanym układzie pola zasilające (1A i 0) są równocześnie polami służącymi do synchronizacji generatorów z siecią OSD (Operatora Systemu Dystrybucyjnego). Oznacza to, że w przypadku gdy generatory pracują wyłączniki w tych polach mogą zostać załączone tylko poprzez układy synchronizacji zainstalowane w cukrowni. Dodatkowo gdy nastąpi wyłączenie linii zasilającej przy pracujących generatorach do ponownego załączenia konieczna jest zgoda na synchroniczne załączenie z poziomu RDM (Rejonowa Dyspozycja Mocy). W celu uniemożliwienia załączenia linii z generacją bez zgody z RDM zastosowane zostały dodatkowe blokady logiczne, elektryczne, a nawet mechaniczne. Poniżej jako ciekawostkę przedstawiono przykład mechanicznej blokady operacyjnego załączenia linii z generacją.

Rysunek 2. Mechaniczna blokada sterowania

Rozdzielnica 15 kV włączona jest w zakładowy system SCADA oraz komunikuje się z systemem OSD.

Rozdzielnica 6 kV

Przedstawiona na rysunku 1 kolorem niebieskim rozdzielnica 6 kV odpowiada za przyłączenie generatorów do zakładowego systemu elektroenergetycznego. Pola 4 i 5 wyposażone są w zabezpieczenia i wyłączniki generatorowe. Odpowiada za synchronizację źródeł wytwórczych w przypadku pracy obu generatorów. Ponadto rozdzielnica ściśle współpracuje z układami wzbudzenia i regulacji prędkości obrotowej generatorów oraz jest włączona do zakładowego systemu SCADA.

Generatory

Zakład wyposażony jest w dwa generatory zasilane gazem ziemnym. Ich sumaryczna moc jest wystarczająca do pokrycia zapotrzebowania cukrowni na energię elektryczną w czasie kampanii cukrowej w przypadku pracy wyspowej zakładu (bez połączenia z siecią OSD).

Wyzwanie dla służb utrzymania ruchu

Opisywany zakład stanowi dwojakiego rodzaju wyzwanie dla służb utrzymania ruchu.

Z jednej strony jest to zakład produkcyjny posiadający rozbudowaną linię technologiczną, wiele pododdziałów i wymagające warunki pracy dla urządzeń. Podczas kampanii cukrowej w zakładzie panuje wysoka temperatura otoczenia i duża wilgotność. W tym czasie wymagana jest niezawodne działania i zasilania obiektu działającego na najwyższych obrotach. Krótko mówiąc podczas kampanii cukrowej nie ma miejsca na awarie, a gdy jednak się zdarzą muszą być usunięte szybko i sprawnie. Po gorącym okresie kampanii nadchodzi spokojniejszy okres w którym przeprowadzane są przeglądy, serwisy i naprawy prewencyjne. Jest to czas na realizowanie zaplanowanej i przemyślanej szerokiej akcji służb eksploatacyjnych mającej na celu przygotowanie zakładu do kolejnej kampanii.

Drugim z rodzajów wyzwań jest pełnienie przez zakład roli wytwórcy energii elektrycznej. Wiąże się to ze ścisłą współpracą generatorów z siecią OSD. A zatem spełnianie rygorystycznych wymagań w zakresie między innymi gotowości do generowania zadanej ilości energii elektrycznej, dotrzymywania parametrów napięciowych, częstotliwościowych, itp., a także niezawodności pracy źródła wytwórczego. Wszelkie odstępstwa w ww. zakresach mogą powodować naliczenie kar umownych, co powoduje straty finansowe dla zakładu.

Zastosowanie systemu CMMS

W obliczu różnorakich wyzwań stojących przed służbami utrzymania ruchu prezentowanego obiektu niewątpliwie z pomocą może przyjść nowoczesne rozwiązanie systemowe jakim jest CMMS (Computerised Maintenance Management System).

W omawianym zakładzie CMMS może:

- przyspieszyć i ułatwić zgłaszanie awarii,

- ułatwić przydzielanie zadań poszczególnym pracownikom utrzymania ruchu, co pozwala na efektywne koordynowanie ich pracy,

- prowadzić samoczynną kontrolę stanu wymaganych części zapasowych. Dzięki temu nie dojdzie do sytuacji w której nie można dokończyć serwisu maszyny bo brakuje jakiejś drobnej części,

- utworzyć serwer na którym przechowywane są wszelkie instrukcje obsługi lub DTR (Dokumentacja Techniczno Ruchowa) oraz komplet schematów dotyczących danej maszyny bądź rozdzielnicy. W ten sposób możliwym staje się prowadzenie jednej, aktualnej, dostępnej dla wszystkich zainteresowanych wersji dokumentacji. Znacząco poprawia to wszelkie prace serwisowe bądź planowanie/projektowanie modernizacji.

Podsumowanie

Ze względu na dwie linie zasilające i zabudowane generatory zakład posiada szerokie możliwości zapewnienia niezawodności zasilania. Natomiast pełnienie obowiązków związanych z utrzymaniem ruchu na tak rozbudowanych obiektach jak dziś przedstawiony samo w sobie stanowi nie lada wyzwanie. Ponadto wytwarzanie energii elektrycznej niesie za sobą dodatkowe rygorystyczne wymagania co jeszcze utrudnia zadanie. Jednak dzięki wykorzystaniu nowoczesnych rozwiązań systemowych jak CMMS można znacząco ułatwić pracę, a co za tym idzie „osłodzić” sobie życie.

Sprawdź, jak system CMMS może poprawić Twoje procesy utrzymania ruchu! Zadzwoń do nas pod +48 12 400 41 70, aby dowiedzieć się więcej, lub przetestuj nasz system przez 14 dni bezpłatnie.