07.04.2023

Jak Heijunka może wypoziomować produkcję?

Narzędzie Heijunka pozwala na wyrównanie i poprawę pracy w zakładach produkcyjnych, aby lepiej odpowiadać na zapotrzebowanie klientów oraz zmniejszać ilość strat towarów. W tym artykule dowiesz się, jakie korzyści może przynieść wdrożenie tej metody.

Koncepcja Heijunki została opracowana ponad 50 lat temu przez Toyotę. Z języka japońskiego oznacza – poziomowanie produkcji. Wraz z narzędziami takimi jak Just in time, Kaizen, oraz Jidoka, przyczyniła się do rozwoju systemu „szczupłego” wytwarzania, czyli Lean Manufacturing. Metoda poziomowania produkcji jest najczęściej wykorzystywana w przemyśle motoryzacyjnym, przetwórczym oraz spożywczym.

Spis treści

Przygotowanie do wdrożenia poziomowania produkcji

Heijunka to narzędzie planistyczne, którego kluczem jest praca oparta na cykliczności zapotrzebowania. Poziomowanie produkcji pozwala efektywnie wykorzystać zdolności wytwórcze zakładu, pomimo zmienności zapotrzebowania. Pomoże nam skrócić czas realizacji zamówienia i znacznie zredukować zapasy materiałów.

Przed wdrożeniem poziomowania produkcji należy wprowadzić:

- możliwości produkcji małych partii produktów

- zdefiniowany rytm przepływu dla poszczególnych wyrobów

- systematyczne analizowanie cykliczności zapotrzebowania klientów na poszczególne produkty

- zmienność zapotrzebowania poprzez współpracę z klientem

- wypracowane sekwencje przezbrojeń

- zdefiniowane czasy realizacji zamówień dla poszczególnych grup produktów

Jak wygląda poziomowanie produkcji w praktyce?

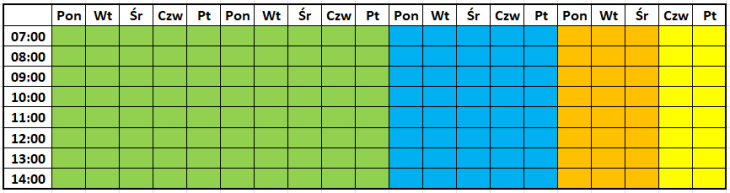

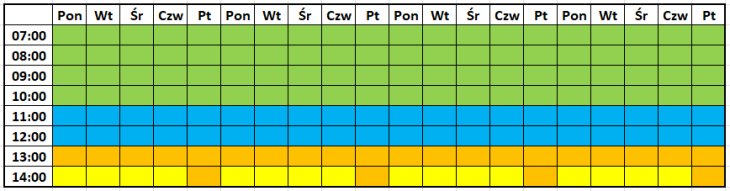

Heijunka odpowiada za rozłożenie pracy w czasie. Przyjrzyjmy się przykładowemu zapotrzebowaniu klientów w danym miesiącu. Przyjmijmy, że nasz zakład ma za zadanie wyprodukować 5 000 sztuk produktu A, 2 500 produktu B, 1000 produktu C oraz 500 produkty D. Poziomowanie polega na rozłożeniu produkcji produktów w taki sposób, żeby każdego dnia produkować różne produkty, a nie tylko te same. Zobaczmy to na poniższych grafikach.

Przed wprowadzeniem poziomowania

Po wprowadzeniu poziomowania

Jakie przeszkody mogą wstrzymywać zakład przemysłowy przed wdrożeniem rozwiązania Heijunka?

- na wykonanie wielu czynności potrzeba nieokreślonej wcześniej ilości czasu

- rozmaite produkty potrzebują odmiennych czynności i wobec tego innego czasu produkcji

- każdego pracownika i maszynę będzie cechować indywidualna szybkość pracy, produktywność, a także osobne wymagania

- zamówienia składane przez klientów nie spływają w porządku logicznym i uporządkowanym

- nawet chwilowe braki materiału są w stanie narzucić porzucenie planu produkcji

Dlaczego powinniśmy starać się wypoziomować produkcję?

Podstawowym zamiarem filozofii Lean jest ograniczenie strat i podniesienie wielkości produktu z punktu widzenia klienta. Warto wobec tego wspomnieć o jednej z form strat, które są rozpatrywane w „szczupłej” produkcji. Jest to oczywiście Mura, która oznacza nieregularność.

Pomocny przy tej okazji okazuje się proces rozwoju oprogramowania, z którego korzysta się w zakładzie. Często wczesne etapy projektu są statyczne i wolne, a znaczną część pracy przesuwa się do zrealizowania na etap końcowy. To nakłada na zespół obowiązek nadgodzinowych prac. Proces wykonywania obowiązków staje się nieefektywny i wręcz niemożliwy do utrzymania w dalszej perspektywie. Zmienny proces produkcji zaburza prawidłowe funkcjonowanie każdego systemu, jednak wykorzystanie Heijunki pozwala pokonać tę przeszkodę.

W jaki sposób uzyskać przepływ Heijunka?

Wypracowanie produkcji wypoziomowanej to trudne zadanie. Heijunka jest charakterystyczna dla implementacji dojrzałych, czyli tzw. „szczupłej” produkcji i często uzupełnia się z następującymi praktykami:

- płynne przezbrojenie maszyn

- działanie z partiami o niedużych rozmiarach

- produkcyjny system Kanban, przystosowany do wymogów klientów i kierowany przez wyszkolony zespół

- wnikliwa znajomość potrzeb klienta

Poziomowanie produkcji z wykorzystaniem segregacji

Znaczna część produkcyjnych zespołów wychodzi z założenia, że ich metody pracy są odpowiednie i złożone przez klientów zamówienia zostaną do nich dostarczone w odpowiednim czasie. Produkcja, która charakteryzuje się zarządzaniem tradycyjnym, oznaczającym długi czas realizacji, który wynika z terminów dostarczenia materiałów (często występują przy tym nieprzewidziane opóźnienia), jak i ze strat w trakcie procesu. Takie zjawiska utrudniają prognozowanie zapotrzebowania na produkty, które jest niezbędne podczas zamawiania materiałów, do tego w tym samym czasie należy utrzymać ograniczone zapasy.

Maszyny przed przystąpieniem do realizacji powierzonych im zadań muszą zostać odpowiednio skonfigurowane. Dopiero po tym będą gotowe do wykonywania swoich zadań. Wobec tego kontrolerzy produkcji mają na celu wytwarzanie produktów w partiach, znacznie przy tym ograniczając wymóg przezbrojenia maszyny podczas każdej zmiany produktu. Poziomowanie ilości produkcji zmniejsza liczbę sztuk we wszystkich partiach, a poziomowanie pod kątem rodzaju artykułu pozwala dobrać różne sekwencje tego, co dana partia wytwarza.

W kierowaniu produkcją najczęściej wykorzystuje się pudełko Heijunka, czyli narzędzie składające się z komórek, które przypominają tabele z miejscami na karty Kanban, uosabiające różne rodzaje zamówień i ich ilość. Można to zobrazować na tablicy wirtualnej Kanban z wierszami. W takim przypadku zespół jest w stanie wykorzystać kolumny do przedstawienia dni tygodnia, a wierszy dla wielu typów produktów i późniejszego rozlokowania odpowiedniej liczby kart w każdej komórce.

W jaki sposób firma powinna wypoziomować produkcję?

Najpierw firma musi zebrać dane dotyczące swojego procesu produkcyjnego. Następnie należy wyznaczyć poziomy produkcji dla każdego produktu lub jego rodzaju. Warto również zwrócić uwagę na zapotrzebowanie klientów oraz na to, jakie produkty są najczęściej zamawiane.

Standaryzacja pracy to jeden z pierwszych etapów służących pozyskaniu wiedzy na temat tego, gdzie i jak trzeba poprawić proces. W wyniku procesu standaryzacji zespoły zdobędą umiejętność odróżnienia pracy wewnętrznej od zewnętrznej, nauczą się ćwiczyć prawidłowe operacyjne procedury, a także odpowiednio radzić sobie z błędami.

Należy polepszyć czas realizacji zamówień. Przedsiębiorstwo realizuje zadania zgodnie z potrzebami klienta, a więc musi zdawać sobie sprawę z tego, kiedy jest wymagane dostarczenie produktów. Może w tym pomóc chociażby wykorzystywanie przez produkcje tablicy Kanban.

Następnie należy dokonać uszeregowania pracy, aby zagwarantować rząd niewielkich partii w kontrze do pojedynczego, dużego bloku, a zamówienie powinno zostać doręczone w takiej samej kolejności. Za przykład może posłużyć w tym wypadku Toyota, u której zamówienie i produkcja towarów zostaje przeprowadzona w oparciu o regułę Just in Time, co oznacza, że klienci otrzymują towary dokładnie wtedy, kiedy ich potrzebują.

Zalety wprowadzenia Heijunki:

- ograniczenie ilości pracy w toku, a także niewykorzystanych materiałowych zapasów. Dzięki takim działaniom dokonuje się redukcji kosztów

- przyspieszenie procesu produkcji

- podtrzymywanie umówionego czasu dostawy. Towary są wytwarzane w oparciu o potrzeby klientów, na czas przez nich wymagany

- wymuszenie szybszego działania, naprawy maszyn i rozwiązywania problemów jakościowych

- ułatwienie pracy personelowi i ograniczenie jego stresu

Podsumowanie

Wypoziomowanie produkcji to proces, który pozwala na wyrównanie produkcji i poprawę przepływu pracy. W kontekście utrzymania ruchu, wypoziomowanie produkcji może pomóc w zapewnieniu ciągłości procesów produkcyjnych oraz zmniejszeniu ilości strat. Heijunka jest również najskuteczniejszym narzędziem redukcji zapasów wyrobów gotowych.