13.01.2025

Panele operatorskie HMI w przemyśle

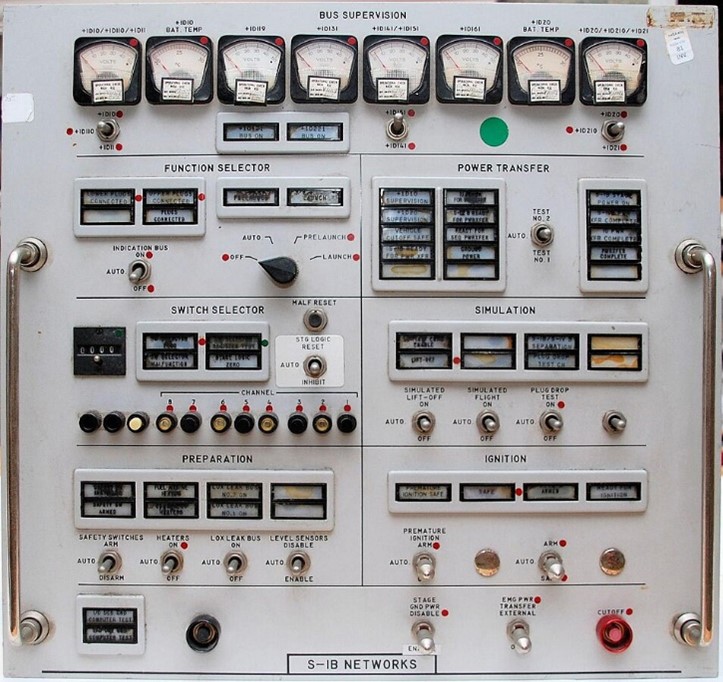

Automatyzacja produkcji wywołała potrzebę wdrożenia odpowiednich rozwiązań sygnalizacyjnych. Projektanci systemów sterowania musieli spełnić oczekiwania dotyczące komunikowania operatorom aktualnego stanu maszyny oraz umożliwienia lokalnego sterowania kluczowymi podzespołami. W początkowych etapach opierało się to głównie na tablicach synoptycznych wyposażonych w lampki, rejestratory, mechaniczne liczniki, analogowe wskaźniki, przyciski, pokrętła oraz przełączniki. Wraz z postępującą komputeryzacją typowe kasety sterownicze oraz pulpity sygnalizacyjne były zastępowane kolejno przez wyświetlacze segmentowe, następnie wyświetlacze alfanumeryczne z przyciskami, aż do czasu upowszechnienia dotykowych paneli operatorskich określanych jako HMI.

Równoległa ewolucja interfejsów HMI z innymi technologiami przemysłowymi, takimi jak systemy CMMS do zarządzania utrzymaniem ruchu, znacznie poprawiła ogólną efektywność sprzętu (OEE). Dzięki integracji HMI z CMMS, zespoły utrzymania ruchu mogą uzyskać dostęp do danych maszyn w czasie rzeczywistym, historycznych wskaźników wydajności i harmonogramów konserwacji bezpośrednio z hali produkcyjnej. Taka integracja usprawnia przepływy pracy, poprawia niezawodność sprzętu i skraca czas przestojów. Dodatkowo, zaawansowane interfejsy HMI mogą zapewnić wgląd w konserwację predykcyjną, umożliwiając operatorom proaktywne rozwiązywanie potencjalnych problemów, zanim przerodzą się one w kosztowne awarie.

Tablica synoptyczna,

źródło: https://commons.wikimedia.org/ autor: Jonathan H. Ward

Spis treści

Czym jest HMI?

HMI (ang. Human-Machine Interface) jest to interfejs do komunikacji człowieka z maszyną lub systemem sterowania. Odpowiada on za wyświetlanie aktualnego stanu kontrolowanego procesu, alarmowanie, monitorowanie, wyświetlanie komunikatów i sterowanie procesem. Na obecnym etapie automatyzacji produkcji, ciężko wyobrazić sobie typowe maszyny produkcyjne bez paneli operatorskich HMI.

Ewolucja paneli operatorskich HMI

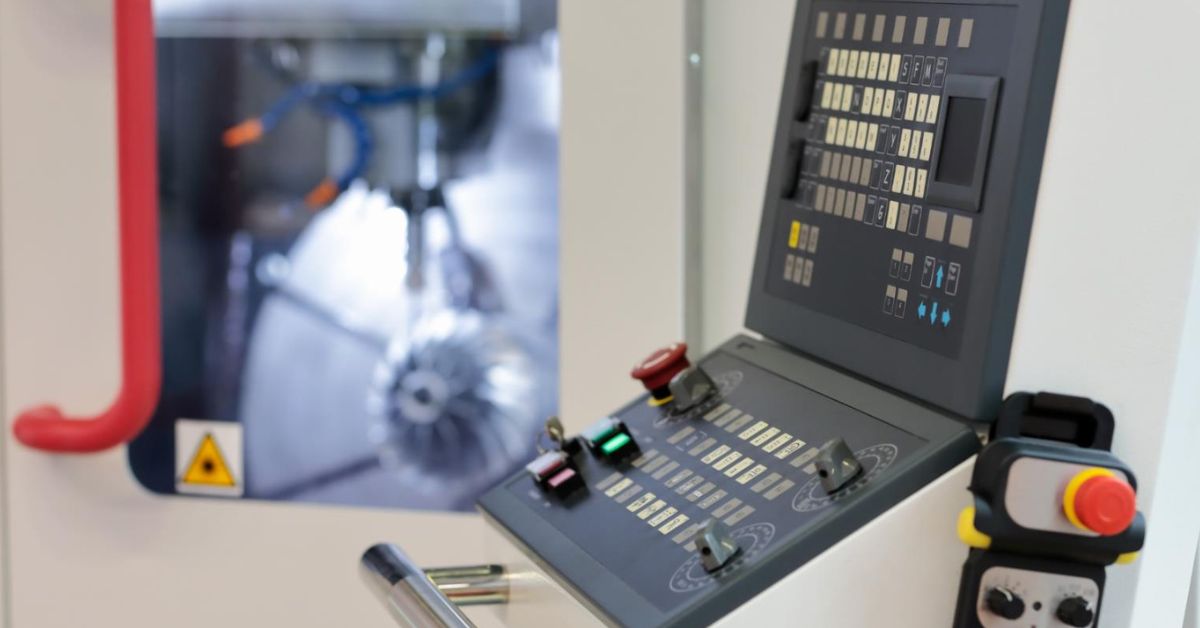

W dalszym ciągu na wielu zakładach produkcyjnych można spotkać cały przekrój paneli operatorskich HMI wyprodukowanych w ostatnich latach. Na przestrzeni ostatnich lat następowały bardzo szybkie zmiany w tej dziedzinie automatyki przemysłowej. W celu lepszego zrozumienia tej ewolucji warto odnieść się do zmian, jakie dotyczą życia codziennego. Jeszcze kilkanaście lat temu w wielu domach można było zobaczyć telewizory kineskopowe, smartfon ze stałym dostępem do Internetu nie był czymś oczywistym i wiele osób posługiwało się telefonami komórkowymi z klawiaturą, a w większości samochodów sterowanie radiem czy klimatyzacją odbywało się przez przyciski i pokrętła. Obecnie standardem są telewizory z ekranem LED (lub inne pochodne tej technologii) rozdzielczością 4K i dostępem do serwisów streamingowych on-line, wysokowydajne smartfony ze stałym dostępem do Internetu oraz samochody wyposażone wyświetlacze typu virtual cockpit w zamian za klasyczne zegary oraz tablet sterujący wszystkimi systemami.

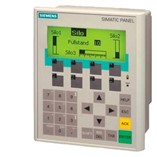

Zmiany w interfejsie człowiek-maszyna w sterowaniu różnymi systemami życia codziennego idealnie odzwierciedlają zmiany jakie nastąpiły w obszarze automatyki przemysłowej. Linie produkcyjne sprzed kilkunastu lat wyposażone były w monochromatyczne ekrany z fizycznymi przyciskami (np. Siemens OP77B). Dla porównania dzisiejsze panele operatorskie HMI (np. Siemens Seria Unified) oferują 16 milionów kolorów, skalowalne grafiki wektorowe, ekrany dotykowe typu multi-touch oraz możliwość programowania w językach wysokiego poziomu znanych z aplikacjach webowych (np. JavaScript)

Porównanie paneli operatorskich Siemens serii OP i MTP,

źródło: //www.automation.siemens.com/

Jak tworzy się wizualizację HMI?

Każdy producent paneli operatorskich HMI oferuje swoje dedykowane oprogramowanie do tworzenia wizualizacji. W odróżnieniu do sterowników PLC, dla paneli HMI nie istnieją tak mocno sformalizowane normy i standardy dotyczące tworzenia wizualizacji. W większości przypadków sprowadza się to do tworzenia ekranów, umieszczania na nich odpowiednich elementów używając opcji Drag and Drop (ang. przeciągnij i upuść) i połączenia ich z ze zmiennymi sterownika PLC.

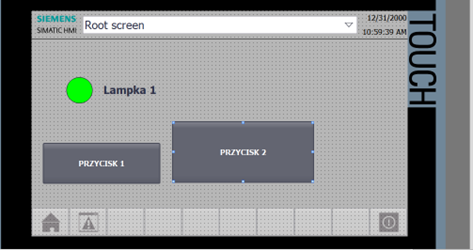

Przykładowo dla paneli operatorskich Siemens tworzenie wizualizacji odbywa się w zintegrowanym środowisku inżynierskim TIA Portal. Upraszcza to proces integracji, umożliwiając szybkie i intuicyjne łączenie obiektów HMI z logiką PLC. W znaczącym stopniu skraca to czas przeznaczony na tworzenie wizualizacji. W nawiązaniu do poniższego ekranu dodanie przycisku (PRZYCISK 1) polega na przeciągnięciu elementu z zasobnika, ustaleniu jego wielkości na ekranie i podpięciu pod odpowiednie zmienne. Ponadto projektant aplikacji może wybrać i w razie konieczności edytować tryb pracy przycisku (przycisk mono lub bistabilny), jego wygląd, animacje oraz widoczność.

Projektowanie ekranu panelu operatorskiej Siemens TP700 Comfort w oprogramowaniu TIA Portal

Prawidłowo zaprojektowana wizualizacja powinna być przejrzysta, w jasny sposób sygnalizować stan procesu, aktywne alarmy oraz umożliwić sterowanie elementami wykonawczymi. Bardzo dużą zaletą oferowanych przez panele operatorskie jest możliwość wyświetlania grafik. W taki sposób można tworzyć wizualizację, które jeszcze w większym stopniu odzwierciedlają informacje dotyczące linii produkcyjnej lub produktu.

W bardziej złożonych aplikacjach zachodzi konieczność bardziej programistycznego podejścia do tworzenia wizualizacji. W starszych, ciągle dostępnych i używanych rozwiązaniach często można skorzystać z różnych języków skryptowych (np. Visual Basic). W nowszych rozwiązaniach w coraz większym stopniu pojawiają się rozwiązania kojarzone do tej pory tylko i wyłącznie z programowaniem w branży IT. W panelach operatorskich Siemens serii Unified wprowadzono możliwość dynamizacji każdego obiektu z użyciem języka programowania Java Script.

Wybór panelu HMI

Wybór właściwego panelu operatorskiego zależy w zdecydowanej mierze od aplikacji. W odróżnieniu do sytuacji sprzed jeszcze kilkunastu lat, obecnie standardem są panele HMI z kolorowym wyświetlaczem i dotykowym ekranem. Jednym z podstawowych kryterium wyboru jest wielkość matrycy. Przykładowo, w podstawowej ofercie firmy Siemens znajdują się panele HMI o rozmiarze od 3’’ do 22’’. Wybranie odpowiedniego panelu pozwoli na optymalną prezentację grafik, komfortowe rozmiary przycisków, tekstów oraz kontrolek. W przypadku wybrania zbyt małego rozmiaru matrycy dla aplikacji posiadającej wiele danych procesowych nie będzie możliwe wyświetlenie ich w logicznej całości i konieczne będzie wielokrotne przewijanie ekranów co będzie niekomfortowe dla użytkownika. W przypadku rozległych linii produkcyjnych często stosuję się też opcję pośrednią, polegającą na zastosowaniu jednego dużego panelu operatorskiego do zarządzania całą linią oraz wielu mniejszych do zarządzania poszczególnymi stacjami. Przy wyborze odpowiedniego urządzenia nie można zapomnieć o ograniczeniach dotyczących możliwych do zaprojektowania zmiennych wyświetlanych na wizualizacji. W niektórych tańszych rozwiązaniach liczba ta jest z góry ograniczona i niemożliwa do rozszerzenia.

Następnym punktem określającym właściwy panel dla naszej aplikacji są interfejsy komunikacyjne. W zależności od urządzenia, z którym ma nastąpić wymiana danych zastosowanie znajdują: porty RS-232, RS-485, USB czy praktycznie wszechobecny Ethernet.

Kolejnym kryterium są możliwości komunikacyjne ze sterownikiem PLC. Dla największych producentów na rynku takich jak: Siemens, Allen-Braddley, Omron czy Emerson najłatwiejszym rozwiązaniem jest wybranie sterownika PLC oraz panelu HMI jednego producenta. Taki wybór pozwala na skorzystanie z wielu udogodnień oferowanych przez zintegrowane środowiska programistyczne umożliwiające synchronizację danych pomiędzy panelem HMI a sterownikiem PLC. Takie rozwiązania pozwalają zredukować czas pracy potrzebny na stworzenie wizualizacji. Alternatywą są producenci specjalizujący się w panelach operatorskich i posiadający szeroką gamę dostępnych driverów (oprogramowanie wewnętrzne pośredniczące w komunikacji z PLC) do komunikacji ze sterownikami PLC różnych producentów. Przykładem paneli HMI umożliwiających łatwą komunikację z większością sterowników PLC znanych producentów są: Pro-Face oraz Weintek.

Ostatnim, ale nie najmniej ważnym kryterium wyboru jest cena. W zależności od posiadanego budżetu w niektórych przypadkach musimy zdecydować się na kompromis pomiędzy oczekiwanymi funkcjonalnościami, a ceną produktu. Warto jednak zauważyć, że nadmierne oszczędności w niektórych przypadkach mogą przynieść odwrotny skutek. Pieniądze zaoszczędzone na urządzeniu zostaną przeznaczone na czas pracy programisty, który nie będzie mógł skorzystać z rozwiązań oferowanych w wyższych modelach.

Nowoczesne podejście do tworzenia wizualizacji

Postępująca digitalizacja przemysłu stworzyła potrzebę nowego podejścia do tworzenia wizualizacji. Dziś prawie każda nowopowstająca linia produkcyjna zostaje podłączona do sieci internetowej. Możliwość stworzenia wizualizacji dostępnej z poziomu dowolnego urządzenia mobilnego lub dostęp bezpośrednio z przeglądarki internetowej staje się ciekawą alternatywą. Coraz więcej producentów sterowników decyduje się na umożliwienia tworzenia wizualizacji bezpośrednio sterowniku PLC korzystając z wbudowanego Webserwera. Takie rozwiązania umożliwiają dostęp do ekranów wizualizacji z praktycznie każdego miejsca na ziemi.

Inne możliwości sygnalizacja stanu maszyny i wizualizacji procesu: wykorzystanie systemu SCADA i CMMS

W niektórych przypadkach stosuje się inne rozwiązania do sygnalizacji aktualnego stanu maszyny lub wizualizacji procesu. W najprostszych maszynach, w których zastosowanie panelu HMI jest nieopłacalne lub bezcelowe stosuje się prostą sygnalizację za pomocą lampek. W skrajnie odwrotnych sytuacjach, szczególnie dla całych systemów popularne są systemy SCADA (ang. Supervisory Control And Data Acquisition). Są to bardziej zaawansowane systemy odpowiadające nie tylko za wizualizacje procesu, ale także za nadzorowanie procesu, zbieranie danych, logowanie i archiwizację, rozbudowaną diagnostykę oraz obsługę bazy danych związanej z obsługiwanym procesem. Podczas gdy panele HMI zapewniają lokalną kontrolę i wizualizację, systemy SCADA oferują pełną kontrolę nad procesem, w tym możliwość gromadzenia danych i prowadzenia archiwizacji.

Poza panelami HMI i systemami SCADA, systemy zarządzania konserwacją (CMMS) odgrywają ważną rolę w nowoczesnej produkcji. Chociaż systemy CMMS nie są bezpośrednio związane z wizualizacją procesów na poziomie maszyny, ściśle współpracują z HMI i SCADA w celu zapewnienia kompleksowego zarządzania zasobami. Systemy CMMS umożliwiają planowanie i harmonogramowanie zadań konserwacyjnych, zarządzanie zapasami części zamiennych, śledzenie historii napraw i generowanie raportów dotyczących wydajności maszyn. Integracja CMMS z systemami HMI i SCADA pozwala na automatyczne generowanie zleceń napraw na podstawie danych zebranych z maszyn, co przyczynia się do optymalizacji procesu utrzymania ruchu i zwiększenia dostępności maszyn. System CMMS może wykorzystywać panele HMI do integracji funkcji ANDON.

Podsumowanie

Przemysłowe panele operatorskie HMI na przestrzeni ostatnich lat zmieniały się równie szybko jak elementy znane z naszego życia codziennego. Możliwość łatwej i szybkiej edycji interfejsu użytkownika czynni je niezastąpionymi produktami w obsłudze i użytkowaniu maszyn. Ze względu na pośredniczenie pomiędzy maszyną a operatorem komfort użytkowania jest najważniejszym aspektem paneli operatorskich HMI.

Postępującą digitalizacja wymusza na producentach dostarczenia coraz bardziej zaawansowanych rozwiązań dotyczących powiązania z technologiami webowymi, skalowaniu wyświetlanych informacji i możliwości użytkowania na dowolnym urządzeniu mobilnym. Mimo zauważalnej tendencji przenoszenia wizualizacji do aplikacji dostępnych z poziomu przeglądarki internetowej, fizyczne panele operatorskie HMI od wielu lat stanowią i prawdopodobnie będą stanowiły podstawę wyposażenia maszyn produkcyjnych.