24.07.2023

Czym jest Dobra Praktyka Produkcyjna?

Dobra Praktyka Produkcyjna (DPP), czasem nazywana Dobrą Praktyką Wytwarzania (ang. Good Manufacturing Practice – GMP) to zbiór zasad i procedur, które mają na celu zapewnienie bezpieczeństwa i jakości produktów w zakładach produkcyjnych. DPP ma zastosowanie w wielu branżach, w tym w przemyśle spożywczym, farmaceutycznym, kosmetycznym i chemicznym. W dzisiejszym artykule przyjrzymy się, czym jest Dobra Praktyka Produkcyjna i w jaki sposób system CMMS od QRmaint może pomóc w spełnieniu zasad DPP.

Spis treści

Uwarunkowania prawne DPP/GMP

Dobrą Praktykę Produkcyjną opisuje rozporządzenie nr 852/2004 Parlamentu Europejskiego i Rady z dnia 29 kwietnia 2004 r. dotycząca higieny środków spożywczych oraz ustawa z dnia 25 sierpnia 2006 r. o bezpieczeństwie żywności i żywienia. Wdrożenie w zakładzie zasad GMP (Dobrej Praktyki Produkcyjnej) i GHP (Dobrej Praktyki Higienicznej) stanowi podstawę do przestrzegania HACCP (System Analizy Kontroli i Krytyczne Punkty Kontroli), w celu kompleksowego zapewnienia bezpieczeństwa żywności. Powyższych zasad można przestrzegać, wykorzystując system CMMS. Więcej o uwarunkowaniach prawnych i korzyściach z wdrożenia systemu QRmaint w przemyśle spożywczym pisaliśmy tutaj. Natomiast Dobra Praktyka Higieniczna jest szczegółowo opisana na stronie rządu.

Dlaczego powinniśmy stosować DPP?

Dobra Praktyka Produkcyjna oprócz spełnienia wymogów prawnych zapewnia odpowiedni przebieg procesu produkcji, którego efektem będzie wyrób spełniający ściśle określone normy. DPP zawiera wszystkie działania i warunki, aby produkcja żywności oraz materiałów i wyrobów przeznaczonych do kontaktu z żywnością, odbywała się w sposób zapewniający jej właściwą jakość zgodnie z przeznaczeniem.

Cele Dobrej Praktyki Produkcyjnej

Standardy DPP pozwalają zapewnić bezpieczeństwo produktów dla konsumentów. Produkty spożywcze, które zostały wyprodukowane zgodnie z Dobrą Praktyką Produkcyjną, minimalizują ryzyko narażenia żywności na zanieczyszczenie. DPP pozwala na utrzymanie jakości i powtarzalności produktów, bo tego oczekują konsumenci. Produkty wyprodukowane zgodnie z normami są rzadziej narażone na wady i reklamacje, a tym samym producenta kosztują mniej. Dlatego DPP pomaga obniżyć koszty produkcji.

Jak kontrolować stosowanie Dobrych Praktyk Produkcyjnych?

Monitorowanie i kontrola DPP to proces, który ma na celu zapewnienie, że zakład produkcyjny stosuje zasady i procedury w sposób zgodny z unijnymi i krajowymi normami. Proces ten obejmuje:

- Opracowanie planu monitorowania i kontroli: taki plan zawierać cele monitorowania, harmonogram, budżet i zasoby potrzebne do prowadzenia wewnętrznych audytów.

- Wybór metod monitorowania: metody kontroli powinny być dobrane w taki sposób, aby skutecznie ocenić zgodność zakładu produkcyjnego z wymaganiami DPP.

- Wykonanie kontroli: monitorowanie powinno być wykonywana regularnie, zgodnie z planem list kontrolnych wprowadzonych do systemu CMMS.

- Ocena wyników: wyniki audytu powinny być oceniane w celu identyfikacji obszarów, w których konieczne są zmiany w ramach DPP.

- Wdrażanie zmian: zmiany powinny być wdrażane w celu poprawy zgodności zakładu z wymaganiami DPP.

Proces mycia i dezynfekcji

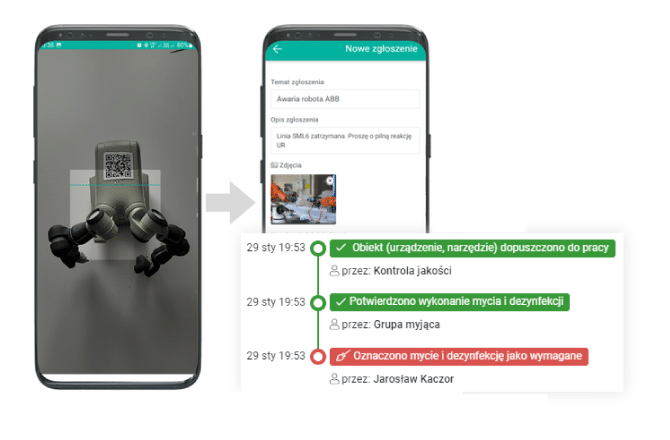

Przykładem monitorowania i kontroli DPP jest proces mycia i dezynfekcji, który można zatwierdzać w systemie CMMS od QRmaint. Dobre Praktyki Produkcyjne wymagają, aby po każdej naprawie w strefie czystej była wykonywana ilościowa ewidencja wniesionych narzędzi/części zamiennych oraz proces mycia i dezynfekcji. W systemie CMMS zaznaczamy lokalizacje np. strefę czystą, w której po wszelkich naprawach wymagane jest monitorowanie procesu mycia i dezynfekcji. Technik odpowiedzialny po zakończeniu prac technicznych musi zaznaczyć w systemie, czy proces mycia jest wymagany. Jeżeli jest, to system informuje grupę myjącą i ta przystępuje do pracy.

Procedury Dobrych Praktyk Produkcyjnych

DPP są wdrażane poprzez stosowanie odpowiednich procedur. Zasady DPP mają na celu zapobieganie zanieczyszczeniu produktów, a także zapewnienie ich wysokiej jakości. Do najważniejszych zasad DPP należą:

- Kontrola jakości surowców i materiałów: wszystkie surowce i materiały wykorzystywane do produkcji powinny być wysokiej jakości i powinny spełniać wymagania dotyczące bezpieczeństwa i jakości.

- Nadzór personelu: personel produkujący produkty powinien być przeszkolony w zakresie zasad DPP i powinien przestrzegać tych zasad.

- Kontrola procesu produkcji: proces produkcji powinien być kontrolowany w taki sposób, aby zapobiec zanieczyszczeniu produktów.

- Nadzór jakości produktów gotowych: produkty gotowe powinny być poddane kontroli jakości, aby zapewnić, że spełniają wymagania dotyczące standaryzacji.

- Kontrola obiektów produkcyjnych: taśmy i obiekty na produkcji powinny być utrzymywane w czystości i porządku, aby zapobiec zanieczyszczeniu produktów.

- Nadzór urządzeń produkcyjnych: maszyny powinny być regularnie serwisowane i konserwowane z wykorzystaniem systemu CMMS, aby zapewnić ich prawidłowe działanie i zapobiegać zanieczyszczeniu produktów.

- Kontrola warunków magazynowania i transportu produktów: produkty powinny być przechowywane i transportowane w odpowiednich warunkach, aby zapobiec ich zanieczyszczeniu i uszkodzeniu.

Zalety Dobrych Praktyk Produkcyjnych

DPP są ważne dla bezpieczeństwa i jakości żywności. Stosowanie DPP pomaga zapobiegać zatruciom pokarmowym, chorobom przewlekłym i innym problemom zdrowotnym. Dobre Praktyki Produkcyjne pomagają również zapewnić, że żywność jest zgodna z przepisami prawnymi i normami jakościowymi. Oto korzyści płynące ze stosowania DPP:

- Zwiększenie bezpieczeństwa produktów

- Poprawa jakości produktów spożywczych

- Przetwarzane żywności w warunkach higienicznych

- Obniżenie kosztów produkcji

- Przechowywane żywności w warunkach chłodniczych

- Zwiększenie wydajności produkcji

- Transportowane żywności w warunkach zapewniających bezpieczeństwo

- Zwiększenie satysfakcji klientów

- Pakowane żywności w sposób zapobiegający zanieczyszczeniu

- Zwiększenie konkurencyjności firmy

- Sprzedaż żywności w sposób zgodny z przepisami prawnymi

10 zasad Dobrej Praktyki Produkcyjnej

Jednym z przykładów edukacji dotyczącej Dobrej Praktyki Produkcyjnej jest Dekalog GMP, który został zaproponowany przez Wojewódzką Stację Sanitarno-Epidemiologiczna w Katowicach:

1. Zanim zaczniesz jakąkolwiek pracę, upewnij się czy posiadasz wymagane procedury i instrukcje.

2. Zawsze postępuj dokładnie wg instrukcji, nie stosuj skrótów lub usprawnień. Jeśli czegoś nie wiesz lub nie rozumiesz, pytaj przełożonych lub sięgnij do odpowiedniej dokumentacji.

3. Przed rozpoczęciem pracy upewnij się, że masz do czynienia z właściwym surowcem lub półproduktem.

4. Upewnij się czy stan techniczny urządzeń i sprzętu jest odpowiedni oraz czy są one czyste.

5. Pracuj tak, aby maksymalnie ograniczyć ryzyko zanieczyszczenia produktu, pomieszczeń, sprzętu, urządzeń.

6. Bądź uważny, przeciwdziałaj błędom.

7. Wszelkie nieprawidłowości i odchylenia od założonych parametrów procesu produkcji zgłaszaj kierownictwu.

8. Dbaj o higienę osobistą, utrzymuj swoje stanowisko w czystości i porządku.

9. Dokładnie zapisuj wszystkie parametry procesu.

10. Przyjmij na siebie odpowiedzialność za to co robisz.

Jak postępować w przypadku naruszeń DPP?

Należy pamiętać, że naruszenia Dobrych Praktyk Produkcyjnych (DPP) mogą mieć poważne konsekwencje, w tym uszkodzenie zdrowia konsumentów, wycofanie produktów z rynku, kary pieniężne, czy utraconą reputację. Dlatego ważne jest, aby w przypadku naruszenia DPP podjąć odpowiednie działania korygujące w celu zapobiegania dalszym naruszeniom i zapewnienia bezpieczeństwa i jakości produktów.

W przypadku naruszenia Dobrych Praktyk Produkcyjnych należy postępować zgodnie z następującymi krokami:

1. Zidentyfikuj naruszenie. Pierwszym krokiem jest zidentyfikowanie naruszenia. Należy ustalić, jakie przepisy zostały naruszone, a także zakres ich naruszenia.

2. Ocenę sytuację. Po zidentyfikowaniu naruszenia należy ocenić sytuację. Należy ustalić, jakie są potencjalne konsekwencje złamania wymogów DPP, a także jakie działania należy podjąć w celu zapobieżenia dalszym naruszeniom.

3. Wprowadź działania korygujące. Po ocenie sytuacji należy wprowadzić działania korygujące. Działania korygujące powinny być dostosowane do specyfiki przekroczenia norm.

4. Dokumentuj sytuację. Należy dokumentować sytuację w celu zapewnienia, że podjęte zostały odpowiednie działania i że zostały one skuteczne. Dokumentacja powinna zawierać opis naruszenia, ocenę sytuacji, działania korygujące oraz wyniki działań korygujących.

Podsumowanie

W celu zapewnienia bezpieczeństwa i jakości produktów należy wykorzystywać systemy CMMS. Wdrożenie Dobrych Praktyk Produkcyjnych wymaga zaangażowania całego personelu firmy. Wszyscy pracownicy techniczni powinni być świadomi zasad DPP i powinni postępować zgodnie z nimi. Należy regularnie monitorować i kontrolować proces produkcji, aby zapewnić, że produkty spożywcze są produkowane zgodnie z wymaganiami DPP.

Jesteś zainteresowany wykorzystaniem możliwości systemu CMMS w swoim zakładzie? Zadbaj o standardy Dobrych Praktyk Produkcyjnych z QRmaint. Zadzwoń pod +48 12 400 41 70 lub zapisz się na prezentację naszego oprogramowania.