16.09.2024

Integracja urządzeń ze sterownikami PLC – Sieć Ethernet i podstawy komunikacji przemysłowej

W początkowych etapach wdrażania sterowników PLC w przemyśle wymiana sygnałów i sterowanie oparte było głównie na sygnałach binarnych oraz analogowych. Ewolucja systemów automatyki doprowadziła do konieczności przesyłania większej liczby informacji między sterownikami oraz urządzeniami peryferyjnymi. Wzrost liczby sygnałów zwiększał ilość okablowania, wydłużając czas wdrożenia i podnosząc koszty. Z tego względu już po 10 latach po opracowaniu pierwszego sterownika PLC, firma Modicon stworzyła pierwszy protokół komunikacyjny – Modbus (opracowany w 1979 roku). W ten sposób powstały sieci przemysłowe typu polowego (ang. Fieldbus). Bardzo szybko zyskały one popularność i wielu producentów zaczęło rozwijać swoje projekty nowych protokołów komunikacyjnych.

Prawdziwym przełomem w komunikacji przesyłowej okazało się zastosowanie techniki opartej na Ethernecie. Zaskakujące jest, że nawet gdy w domowych zaciszach Ethernet nie budził już zdziwienia, to w warunkach przemysłowych technologia ta w dalszym ciągu znacznie ustępowała siecią polowym. Ostatnie lata przynoszą jednak ogromny wzrost w ilości rozwiązań opartych na Ethernecie i w znacznym stopniu wypiera on inne rodzaje transmisji danych. Dodatkowo, możliwość przesyłu dużej ilości danych między różnymi systemami wspiera integrację rozwiązań wspomagających procesy produkcyjne i zarządzanie nimi. Przykładem jest system CMMS, który ułatwia szeroko pojęte utrzymanie ruchu oraz zarządzanie magazynem części w zakładach produkcyjnych.

Spis treści

Co to jest sieć przemysłowa?

Systemy automatyki przemysłowej opierają się na komunikacji między urządzeniami. W każdym systemie sterowania należy odczytywać stany urządzeń, aby umożliwić odpowiednie sterowanie. Najprostszym możliwym sposobem wymiany informacji między dwoma urządzeniami jest odczyt sygnału dwustanowego. Jest to Bit, czyli najmniejsza ilość informacji jaką mogą wymienić systemy cyfrowe. Dla zdefiniowanych progów sygnału określa się punkty stanu wysokiego oraz niskiego. Dla przykładu, wykorzystując prosty czujnik obecności z wyjściem dwustanowym, jesteśmy w stanie przesłać do innego urządzenia, na przykład sterownika PLC, informacje o obecności danego elementu lub jego braku.

Sytuacja ulega komplikacji, jeśli chcemy przesłać tych informacji tysiące lub miliony, w skończonym czasie. Rozwiązaniem tego problemu jest zastosowanie sieci przemysłowej. Umożliwia ona przesyłanie informacji określonym interfejsem, w ustandaryzowany sposób do jednego lub wielu urządzeń automatyki w warunkach przemysłowych. Informacje te zostają zapisane w ściśle określony dla protokołu komunikacyjnego sposób przez urządzenie wysyłające i są możliwe do odczytania przez urządzenia odbierające.

Aktualne przenikanie się systemów informatycznych z systemami automatyki wymaga uzupełnienia powyższej definicji o możliwości zapewnieniu odpowiedniego cyberbezpieczeństwa. W większości zakładów produkcyjnych nad bezpieczeństwem infrastruktury IT czuwają odpowiedni specjaliści. Niedopuszczalne byłoby podłączenie się do sieci, która z samego założenia narażona jest na ataki. Warto zaznaczyć, że wirus atakujący instalacje przemysłowe oparte o sterowniki PLC zaczął funkcjonować już w 2010 roku (Stuxnet).

Aktualna sytuacja na rynku sieci przemysłowych

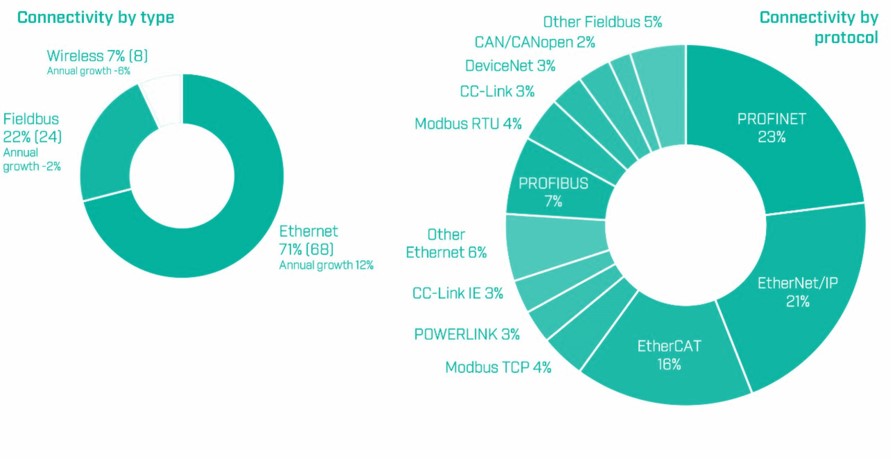

W odniesieniu do corocznego raportu firmy HMS (Hardwere Meets Software™) dla nowo powstających instalacji przemysłowych aż 71% jest zbudowanych w oparciu o technologię Ethernetu. Sieci polowe zajmują jedynie 22% udziałów w rynku. W odniesieniu do samych protokołów komunikacyjnych pierwsze trzy miejsca zgodnie z kolejnością należą do sieci: PROFINET, EtherNet/IP oraz EtherCat. Dwa pierwsze miejsca są bazowymi sieciami dwóch najbardziej znanych producentów sterowników PLC: Siemens – PROFINET, Allen-Bradley – EtherNet/IP.

Udział sieci przemysłowych w rynku globalnym 2024

źródło: HMS – www.hms-networks.com

Sieć PROFINET w przemyśle

Zwycięzcą w powyższym rankingu jest PROFINET. Opracowany został przez firmę Siemens oraz organizację standaryzującą PNO (Profibus User Organization). Organizacja ta została później przekształcona w PROFIBUS&PROFINET International (PI). PROFINET łączy cechy dobrze znanej i w dalszym ciągu często spotykanej na obiektach automatyki sieci Profibus DP z uniwersalnością, powszechnością i szybkością działania Ethernetu.

PROFINET Siemens

Od momentu wprowadzenia przez firmę Siemens nowych rodzin sterowników PLC S7-1200 oraz S7-1500 zaimplementowana została wbudowana, domyślna obsługa tego protokołu. Każdy z tych sterowników posiada przynajmniej jeden port Ethernetowy, który umożliwia podłączenie, konfigurację i programowanie sterownika. Jako że jest to otwarty standard, wielu producentów urządzeń automatyki implementuje PROFINET w swoich urządzeniach. Pozwala to na bardzo łatwą integrację urządzeń ze sterownikami PLC oraz dodatkowo zapewnia rozbudowaną diagnostykę

Ethernet przemysłowy i podstawowa diagnostyka sieci

W swojej początkowej wersji Ethernet nie był najlepszym rozwiązaniem dla przemysłu. Próba wprowadzenia go do środowiska produkcyjnego wymagała od twórców dostosowania standardu do trudnych warunków przemysłowych. Dla tego rozwinięcia standardu wprowadzono określnie Ethernetu przemysłowego. Wykorzystanie PROFINETU nie pozwala jednak zapomnieć użytkownikowi o podstawowych cechach standardu Sieci Ethernetu. Należy znać podstawowe terminy:

- Adres MAC – unikalny, fizyczny, 48 bitowy sprzętowy adres karty sieciowej nadawany przez producenta urządzenia. Z założenia powinien być niezmienny, przypisany do urządzenia (aktualnie coraz więcej urządzeń umożliwia zmianę)

- Adres IP – 32 bitowy identyfikator urządzenia nadawany urządzeniu w sieci, pozwalający na jego identyfikację. Każde urządzenie w sieci musi mieć swój niepowtarzalny adres. Adres może być nadany statycznie lub dynamicznie przy każdej próbie podłączenia urządzenia do sieci.

- Maska podsieci (ang. Subnet Mask) – układ maski służy do oddzielenia w adresie IP części będącej adresem podsieci, od części będącej adresem urządzenia.

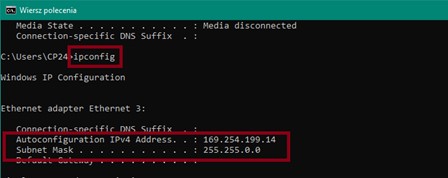

Przed przystąpieniem do integracji urządzeń sieciowych można wykorzystać podstawowe narzędzia oferowane przez system Windows do przeprowadzenia wstępnej diagnostyki naszej sieci lub urządzenia. W tym celu można skorzystać z wiersza poleceń (CMD). Jeżeli chcemy sprawdzić aktualny adres IP naszej karty sieciowej możemy wykorzystać polecenie ipconfig. Jak widać na poniższym wycinku ekranu, komenda w odpowiedzi zwraca aktualny adres IP karty sieciowej oraz maskę podsieci.

Wiersz poleceń (CMD), komenda ipconfig

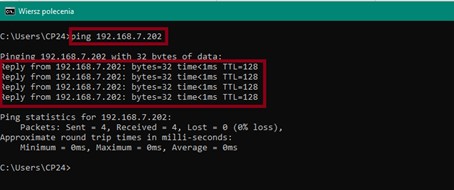

Kolejną bardzo przydatną funkcją w diagnozowaniu urządzeń sieciowych jest komenda ping. Służy ona do badania połączenia sieciowego między komputerem a urządzeniem, które chcemy testować. Przykładowo, gdy chcemy podłączyć się oprogramowaniem inżynierskim do sterownika PLC o adresie IP: 192.168.7.202 możemy się upewnić, że jest on dostępny w sieci i połączenie jest możliwe. Jest to szczególnie przydatne na początkowym etapie, kiedy chcemy wyeliminować wszystkie inne możliwości błędu, takie jak: problem z warstwą fizyczną połączenia (błąd w okablowaniu, podłączeniu), problem z oprogramowaniem czy uszkodzenie urządzenia.

Komenda ping zawraca odpowiedź w postaci czasu od wysłania żądania aż do otrzymania informacji zwrotnej od urządzenia. Czas ten jest podawany w milisekundach. W przypadku nieotrzymania odpowiedzi w zadanym czasie zostaniemy poinformowani, że nasze urządzenie jest nieosiągalne w sieci. Oczywiście istnieje wiele bardziej zaawansowanych, dedykowanych programów do diagnostyki i analizy sieci jak na przykład WireShark. Ping to jednako bardzo proste a zarazem skuteczne narzędzie i dlatego jest bardzo często wykorzystywane nawet przez doświadczonych automatyków.

Wiersz poleceń (CMD), komenda ping

Konfiguracja urządzenia w sieci PROFINET

PROFINET bazuje na technologii Ethernetu, ale posiada też wiele własnych cech charakterystycznych. W celu skonfigurowania urządzenia do działania w sieci PROFINET należy posiadać plik opisowy GSDML. Jest to plik, który odnosi się do identyfikacji, struktury, danych procesowych, oraz diagnostyki urządzenia. Plik ten udostępnia producent urządzenia.

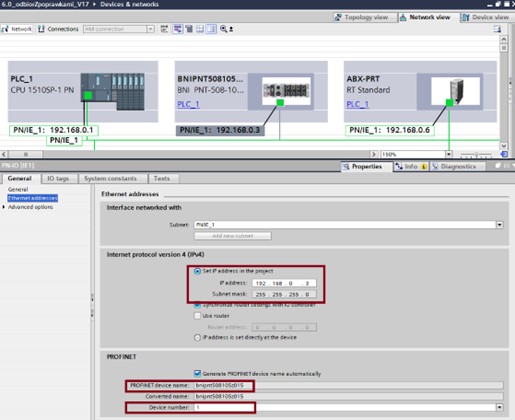

Dodatkowo urządzenie w sieci PROFINET musi identyfikować się nie tylko Adresem IP, ale też nazwą PROFINETOWĄ (PROFINET device name) oraz numerem urządzenia (Device number). Każdy z tych parametrów musi być unikalny dla urządzenia. Poniżej przedstawiono konfiguracje sprzętową urządzeń sieci PROFINET na przykładzie oprogramowania TIA Portal firmy Siemens. Dzięki mechanizmom automatyzacji oprogramowanie samoistnie nadaje adres IP, nazwę oraz kolejny numer. W wielu przypadkach istnieje jednak potrzeba korekty tych parametrów.

Konfiguracja sieciowa sterownika PLC Siemens S7-1500,

oprogramowanie TIA Portal

W celu nawiązania komunikacji z urządzeniami, po odpowiednim sparametryzowaniu sieci należy wgrać konfigurację sprzętową do sterownika PLC, który pełni w sieci rolę IO-Controller. Odpowiada za nadzorowanie komunikacji, odczyt adresów wejściowych i zapis adresów wyjściowych w urządzeniach peryferyjnych podłączonych do sieci, nazywanych IO-devices.

Kolejnym wymaganym krokiem po podłączeniu się do sterownika PLC jest nadanie nazwy PROFINETOWEJ naszym urządzeniom. Można to wykonać za pomocą polecenia Assign Device Name. Nadanie prawidłowej nazwy najczęściej okazuje się wystarczające do rozpoznania urządzania przez sterownik PLC, który następnie ustawia adres IP oraz numer urządzenia. Po nawiązaniu komunikacji z urządzeniem następuje cykliczna wymiana danych procesowych.

Profinet a Ethernet. Konfiguracja urządzenia w sieci PROFINET

Wzrost wymagań dotyczących ilości przesyłanych danych oraz powszechność Ethernetu wymusiły na dostawcach systemów automatyki opracowania sieci opartej na tej technologii. Konieczne było dopasowanie istniejących rozwiązań do trudnych warunków przemysłowych. Dziś urządzenia sieciowe wyposażone w interfejsy sieciowe stanowią bardzo ważną grupę w przemyśle. Największym atutem popularnych na rynku rozwiązań (takich jak: PROFINET, Ethernet/IP, EtherCat) jest fakt, że w większości przypadków integracja urządzenia i uruchomienie wymiany danych sprowadza się do kilku podstawowych kroków.

Nie ma konieczność posiadania specjalistycznej wiedzy dotyczącej funkcjonowania i zasad samego protokołu na niższych poziomach. Jest to ogromna zaleta tych rozwiązań. Dodatkowo, przejście z sieci polowych na komunikację opartą na Ethernecie w znacznym stopniu ułatwiło integrację poziomu produkcyjnego z wyższymi warstwami struktury sterowania.

CMMS system do osbługi instalacji przemysłowych

Sterowniki PLC są nieodzowną częścią wyposażenia maszyn w produkcji. Jeśli chcesz dowiedzieć się więcej na temat integracji, zastosowania sieci i utrzymania maszyn oraz wykorzystania systemów CMMS, skontaktuj się z nami. Już dziś dowiedz się, jak system CMMS usprawnia pracę działów UR, automatyków i inżynierów. Sprawdź sam jak działa system CMMS przez 14 dni bezpłatnie i jak można wykorzystać go podczas pracy w UR.