10.09.2024

Układ zasilania sieci nn: Niezawodność zasilania zakładu przemysłowego

Myśląc o niezawodności działania zakładu przemysłowego pierwszym elementem mającym to zapewnić który przychodzi do głowy może być utrzymanie parku maszynowego w dobrym stanie technicznym. Oczywiście, jest to szalenie ważne!

Jednak niemniej istotnym czynnikiem pozwalającym na unikanie awarii, przestojów, a co za tym idzie dodatkowych kosztów jest niezawodność zasilania. Zapraszam Państwa na serię artykułów dotyczących tego zagadnienia. W dzisiejszym artykule omówiony zostanie układ zasilania zakładu z sieci niskiego napięcia (nn). Dodatkowo poruszona zostanie kwestia rozszerzenia funkcjonalności sterownika rozdzielnicy zasilającej i współpracy z systemem CMMS, który czyni pracę służb utrzymania ruchu łatwiejszą i lepiej zorganizowaną.

Spis treści

Przedstawienie obiektu

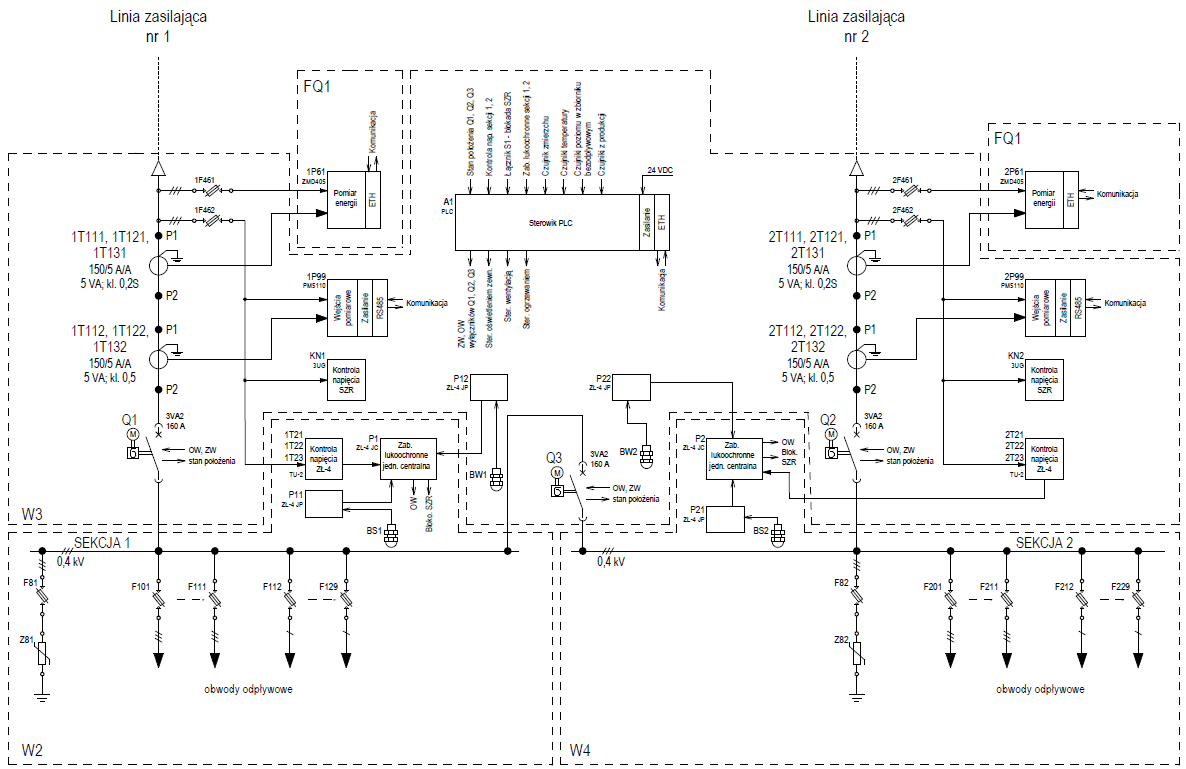

W artykule omówiony zostanie układ zasilania zakładu stolarskiego zajmującego się produkcją drewnianych mebli ogrodowych. Firma posiada dobrze zorganizowany park maszynowy w którego skład wchodzą głównie piły taśmowe, piły tarczowe, heblarki oraz inne urządzenia do obróbki drewna. Układ zasilania zakładu został przedstawiony na rysunku 1.

Rysunek 1. Schemat układu zasilania

Firma zasilana jest z dwóch niezależnych linii nn. Układ zasilania zakładu przypomina rozwiązania stosowane w energetyce zawodowej. Rozmieszczony został w trzech szafach

o oznaczeniach schematowych W2, W3, W4.

W szafie W2 rozmieszczono:

- zabezpieczenia obwodów odpływowych sekcji 1,

- zabezpieczenie łukoochronne sekcji 1.

W szafie W3 rozmieszczono:

- wprowadzenie linii zasilających (zakład zasilany jest z dwóch linii nn),

- wyłączniki (Q1 i Q2) linii zasilających poszczególne sekcje,

- wyłącznik sprzęgłowy (Q3),

- przekładnik prądowe (do realizacji półpośredniego pomiaru energii),

- analizatory parametrów sieci (1P99, 2P99),

- przekaźniki kontroli napięcia KN1 i KN2,

- swobodnie programowalny sterownik PLC (A1) realizujący automatykę SZR pełniący równocześnie rolę sterownika obiektowego.

W szafie W4 rozmieszczono:

- zabezpieczenia obwodów odpływowych sekcji 2,

- zabezpieczenie łukoochronne sekcji 2.

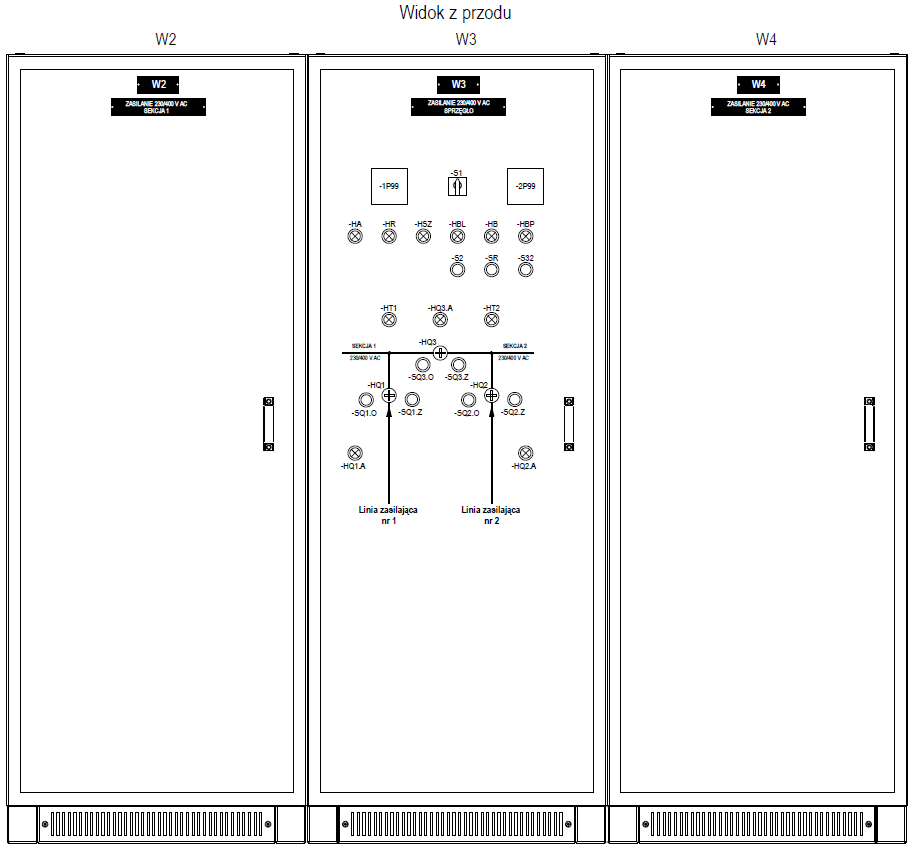

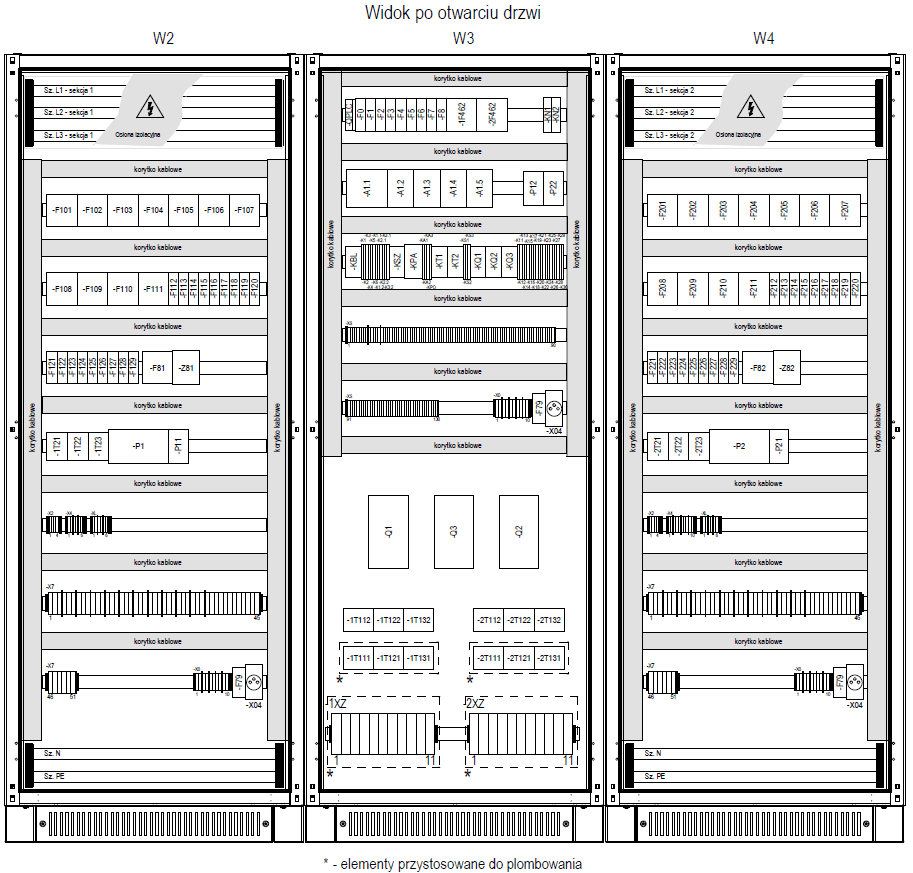

Rozmieszczenie aparatury w szafach zasilających opisywany zakład zostało pokazane na poniższych rysunkach.

Rysunek 2. Szafy zasilające zakład – widok z przodu

Rysunek 3. Szafy zasilające zakład – widok po otwarciu drzwi

Samoczynne Załączenie Rezerwy: Automatyka SZR

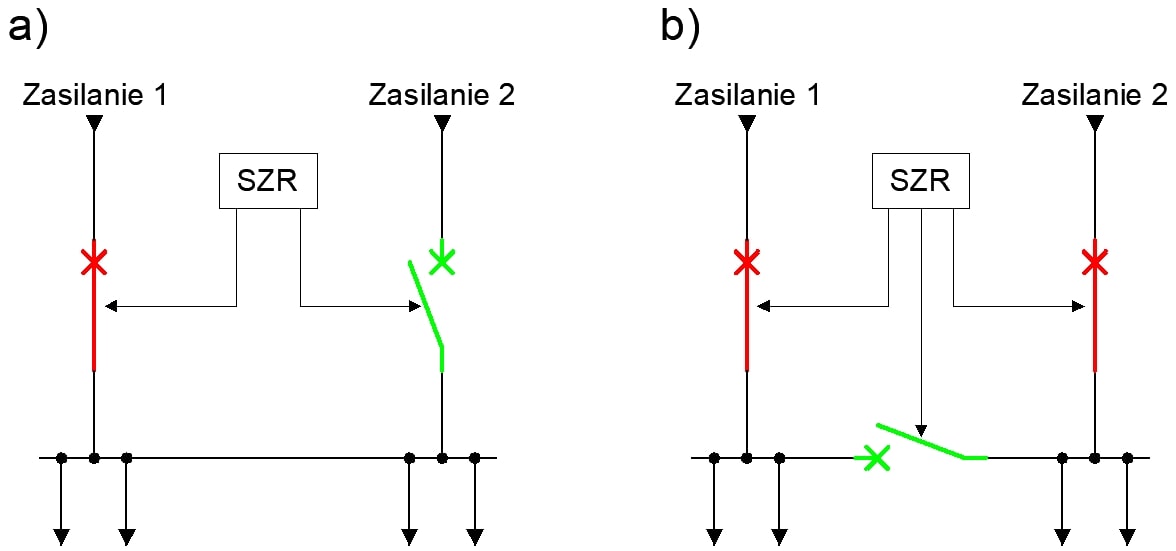

Działanie SZR polega na samoczynnym przełączeniu odbiorników ze źródła zasilania podstawowego na rezerwowe w przypadku zaniku lub obniżenia wartości napięcia podstawowego. Tego typu rozwiązania stosowane są w miejscach w których niedopuszczalne jest nagły zanik napięcia np. ze względu na trwający proces i koszty bądź niebezpieczeństwo związane z jego przerwaniem. W naszym przypadku by zapewnić niezawodność zasilania zakładu zastosowano automatykę SZR zrealizowaną przy pomocy sterownika PLC. Automatyka SZR pracuje w układzie adaptacyjnym, samoczynnie dopasowującym się do układu pracy rozdzielnicy. Sterownik SZR realizuje układ powrotny. Kontroluje napięcie na źródłach zasilania za pomocą przekaźników kontroli napięcia o oznaczeniu schematowym odpowiednio KN1 i KN2 oraz otrzymuje informacje o stanie położenia wyłączników mocy. W normalnym układzie pracy każda z sekcji zasilana jest ze swojego źródła (Q1 i Q2 zamknięte oraz Q3 otwarty – rezerwa ukryta).

Rysunek 4. Układy SZR: a) rezerwa jawna, b) rezerwa ukryta

W przypadku zaniku napięcia od strony źródła zasilania jednej z sekcji, po stwierdzeniu obecności napięcia od strony źródła zasilania drugiej z sekcji, wyłączony zostaje wyłącznik sekcji niezasilanej i załączony wyłącznik łącznika szyn. Z chwilą powrotu napięcia na uszkodzonym zasilaniu układ powraca do pierwotnego stanu. Wyłączenie wyłącznika zasilania podstawowego przez automatykę SZR, przez obsługę (operacyjnie) przy nie zablokowanej automatyce SZR i obecności napięcia po stronie zasilania rezerwowego spowoduje załączenie zasilania rezerwowego. Jednak w przypadku obecności napięcia na zasilaniu o wyższym priorytecie układ powróci do zasilania podstawowego. By temu zapobiec należy zablokować SZR przy pomocy przełącznika o oznaczeniu S1.

Automatyka SZR blokuje się trwale:

- po zadziałaniu zabezpieczeń któregokolwiek z wyłączników mocy,

- po zadziałaniu zabezpieczenia łukoochronnego którejkolwiek z sekcji,

- w przypadku niewyłączenia się wyłączników (SZR nieudany),

- w przypadku zablokowania automatyki SZR przez obsługę przełącznikiem.

Zabezpieczenie łukoochronne

Zastosowanie tego typu urządzeń pozwala na niemal bezzwłoczną lokalizację zwarcia łukowego i selektywne wyłączenie zasilania danej sekcji z równoczesnym blokowaniem automatyki SZR. Tak szybkie wyłączenie umożliwia znaczne ograniczenie skutków, a co za tym idzie kosztów ewentualnej awarii spowodowanej zwarciem wewnątrz rozdzielnicy. Zabezpieczenia łukoochronne zazwyczaj możemy spotkać w rozdzielnicach średniego napięcia (SN), jest to standardowe wyposażenie tego typu urządzeń. W rozdzielnicach nn spotykane nieco rzadziej, jednak w przypadku opisywanego układu zasilania znalazło swoje zastosowanie.

W skład zabezpieczenia łukoochronnego zastosowanego w omawianym zakładzie wchodzą:

- jednostki centralne (P1, P2) realizujące wyłączenia poszczególnych wyłączników

i komunikację ze sterownikiem SZR, - jednostki polowe (P11, P12, P21, P22) do współpracy z czujnikami światłoczułymi,

- przekładniki napięciowe (1T21, 1T22, 1T23, 2T21, 2T22, 2T23) do kontroli napięcia na szynach rozdzielnicy.

Jako kryteria wykrycia zwarcia zabezpieczenie wykorzystuje informację o:

- spadku napięcia na szynach chronionej sekcji,

- wykryciu błysku przez czujnik światłowodowy zainstalowany wewnątrz przedziału rozdzielnicy.

Wystąpienie obu ww. zdarzeń równocześnie powoduje zadziałanie zabezpieczenia łukoochronnego.

Sterownik obiektowy i współpraca z systemem SCADA

Sterownik PLC zastosowany w układzie SZR pełni jeszcze jedną bardzo ważną funkcji. Jest sterownikiem obiektowym. Wyposażony w szereg wejść i wyjść nie tylko steruje niektórymi procesami w zakładzie (np. oświetlenie czy wentylacja), ale również zbiera informację o występujących zdarzeniach. Nowsze z maszyn posiadają już własne sterowniki kontrolujące ich pracę i komunikujące się z systemem SCADA poprzez sieć Ethernet bądź szeregowo poprzez RS485.Jednak niektóre starsze maszyny i systemy nieposiadające zaawansowanych sterowników włączone zostały włączone do SCADA poprzez wejścia binarne sterownika obiektowego. Przykładami takich sygnałów są:

- zerwanie taśmy w pile taśmowej,

- zablokowanie posuwu piły taśmowej,

- uszkodzenie w systemie obracania kłody,

- wysoki stan w zbiorniku bezodpływowym szamba (ostrzeżenie),

- przepełnienie szamba (awaria),

- wysoki stan w silosie trocin (ostrzeżenie),

- przepełnienie silosu trocin (awaria).

Tak skonfigurowany układ z powodzeniem może współpracować z systemem CMMS (ang. Computerized Maintenance Management System). Dzięki takiej integracji możliwym stało się miedzy innymi usprawnienie działania służb utrzymania ruchu, poprzez skrócenie procesu zgłaszania awarii oraz samoczynne sprawdzanie stanu magazynowego części zapasowych. Dodatkowo poprzez zeskanowanie naklejki umieszczonej na szafie technik zajmujący się usuwaniem awarii po chwili ma komplet dokumentacji szafy na swoim tablecie lub telefonie. Wszyscy wiemy jak to czasem bywa z dokumentacją szaf na produkcji i z jaką frustracją się to wiąże.

Podsumowanie

Zastosowanie automatyki SZR oraz zabezpieczenia łukoochronnego w rozdzielnicy zasilającej znacząco zwiększyło niezawodność i bezpieczeństwo zasilania urządzeń odbiorczych zainstalowanych w zakładzie. Dodatkowo włączenie ich do SCADA i integracja z systemem CMMS znacząco ułatwia codzienną pracę z urządzeniami i pozwala uczynić dobre jeszcze lepszym. Jeżeli chcesz sprawdzić samemu, jak system CMMS wspiera działanie firm i poprawia wydajność działów UR, skontaktuj się z nami. Zatrudniamy specjalistów z różnych branży i pomożemy Ci znaleźć rozwiązanie, które będzie dla Ciebie najbardziej odpowiednie. Wypróbuj nasz system CMMS bezpośrednio przez 14 dni.

Nie przegam nowym artykułów od naszych ekspertów. Dołącz do grona nszych czytelników i zapisz się do naszego newslettera.

Czy wiesz, że już za dwa tygodnie, tj. 25 września 2024 o godz. 13:00 organizujemy bezpłatny webinar, w którym dowiesz się m.in. jak firmy z branży logistyki dbają o utrzymanie ruchu i automatykę w magazynach? Sprawdź sam i zarejestruj się na webinar.