27.08.2024

Sterowniki PLC w przemyśle

Automatyzacja i robotyzacja procesów technologicznych wymaga zaprojektowania i uruchomienia kompletnego systemu sterowania. Każdy proces cechuje się innymi, indywidualnymi potrzebami i możliwościami sterowania. Kluczowym elementem takiego systemu, w praktycznie każdej gałęzi przemysłu, jest programowalny sterownik logiczny znany jako PLC (ang. Programmable Logic Controller). W poniższym artykule przedstawione zostały: historia, cechy, podstawy działania oraz obecne trendy na rynku sterowników PLC. Dodatkowo poruszone zostaną kwestie związane z utrzymaniem pracy sterowników PLC oraz o narzędziach, takich jak na przykład system CMMS, który wspomaga pracę m.in. inżynierów oraz techników utrzymania ruchu.

Spis treści

Historia Sterowników PLC

Wraz z rozwojem przemysłu w latach 60 ubiegłego wieku wzrastało zapotrzebowanie na produkcje masową. Zakłady produkcyjne chciały uzyskać jak najwyższy wzrost wydajnościowy oraz utrzymać wysoką jakość produkcji. Większość systemów sterowania oparta była na przekaźnikowo-stycznikowych układach logicznych. Układy te posiadały jednak szereg wad i ograniczeń: duża przestrzeń zajmowana przez szafy sterownicze (czasami całe pomieszczenia), mała skalowalność, konieczność zmiany połączeń elektrycznych przy każdej, nawet najmniejszej zmianie działania, trudność w diagnozowaniu usterek, zjawisko sklejania się styków roboczych, hazardy (niejednoczesności przełączania sygnałów/styków, powodujące błędne stany sygnałów wyjściowych) i wiele innych. Z tego powodu w 1968 roku firma General Motors rozpoczęła program mający na celu opracowanie układu programowalnego, który będzie mógł zastąpić nieefektywne układy przekaźnikowo-stycznikowe. Układ ten miał być łatwy w obsłudze, odporny na warunki przemysłowe i swobodnie programowalny. Projekt takiego urządzenia w 1969 roku przedstawił Richard „Dick” Morley. W tym miejscu warto wspomnieć fakt, że ten rok okazał się przełomowy nie tylko dla przemysłu, ale dla całej ludzkości. Jest to ten sam rok, w którym odbyło się pierwsze lądowanie człowieka na Księżycu. (lot Apollo 11- 20 lipca 1969 roku). Modicon (ang. Modular Digital CONtroller) model 084, bo tak oficjalnie nazywał się pierwszy sterownik PLC, zapoczątkował prawdziwą rewolucję w automatyzacji produkcji.

Szafa z realizacją sterowania na układach stycznikowo-przekaźnikowych.

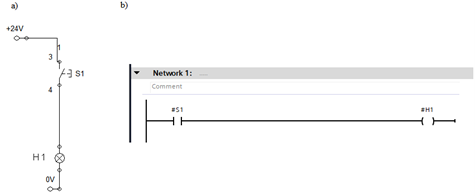

Różnice między sterowaniem bezpośrednim a sterownikiem PLC

Do sukcesu tego projektu przyczynił się również zastosowany język programowania. Był on zdecydowanie inny od znanych już wtedy tekstowych języków programowania. Język drabinkowy, znany dzisiaj jako LD (ang. Ladder Diagram) zachowywał analogie do symboli oraz połączeń znanych ze schematów elektrycznych. Tym samym był on bardzo intuicyjny dla osób, które pracowały już w przemyśle i miały doświadczenie w układach logicznych opartych na przekaźnikach i stycznikach. Na grafice przedstawionej poniżej, po lewej stronie (a) przedstawiono bardzo prosty fragment schematu elektrycznego. Rozważając działanie tego układu podążając od góry, od potencjału zasilania(+24V) mamy przycisk ze stykiem normalnie otwartym S1. Wciśnięcie przycisku S1 spowoduje przepływ prądu do potencjału masy (0V) i załączenie (zaświecenie) lampki H1. W chwili puszczenia przycisku S1 spowodujemy rozwarcie drogi dla przepływu prądu i lampka H1 zgaśnie. Po prawej stronie (b) przedstawiono realizację tego zadania na sterowniku PLC w języku LD. Analogie można zauważyć już po samych symbolach. Fragment programu z przykładu (b) będzie realizował dokładnie to samo zadanie co obwód elektryczny z przykładu po lewej stronie (a).

a) Układ elektryczny, b) fragment programu w języku LD.

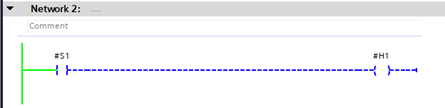

Programowanie sterowników PLC. Analiza działania programu

Do uzyskania takiego samego działania w świecie zewnętrznym dla sterownika PLC należałoby oczywiście wykonać jeszcze odpowiednie połączenia elektryczne do karty wejściowej oraz wyjściowej sterownika PLC. Rozważmy jednak samą ideę działania. Na kolejnej grafice oprogramowanie inżynierskie służące do programowania sterownika zostało przełączone w tryb podglądu online, który umożliwia analizę programu na żywo. W pierwszym przypadku przycisk S1 nie jest wciśnięty. Widzimy podświetloną na zielono szynę zasilającą oraz kawałek linii aż do styku normalnie otwartego, który sprawdza stan przycisku #S1. Nie jest on naciśnięty więc dalej linia jest w pewnym sensie nieaktywna, co reprezentuje linia przerywana w kolorze niebieskim aż do nieświecącej lampki #H1. (Nazywając element przedstawiony na grafice zgodnie z nomenklaturą znaną w sterownikach PLC jest to cewka, którą dla uproszczenia analizy przykładu określono elementem wyjściowym układu – lampka).

Podgląd online, przycisk S1 nie wciśnięty, lampka H1 nie świeci.

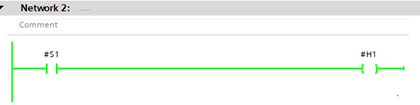

Po wciśnięciu przycisku S1, styk (#S1) „otwiera przepływ” i zielona linia dociera aż do lampki (#H1) – lampka świeci. Można więc przyjąć pewne przybliżenie, że zielona linia reprezentuje „przepływ wirtualnego prądu”, co znacząco upraszcza diagnostykę.

Podgląd online, przycisk S1 wciśnięty, lampka H1 świeci.

Bazując tylko na tym przykładzie można podważyć sens sterownika PLC dla tej aplikacji. Dużo łatwiejszym i tańszym rozwiązaniem wydaję się sposób oparty o same podstawowe elementy elektryczne. Przewaga pojawia się, jeśli z jakiegoś powodu mielibyśmy zmienić sposób działania naszego układu wykonawczego. Co zrobić, jeśli chcielibyśmy podtrzymać świecenie lampki przez kilka sekund po puszczeniu przycisku lub sprawić, żeby migała ona z określoną częstotliwością? Idąc dalej, lampka świecąca nawet po puszczeniu przycisku? W sterowniku PLC – zmiana programu, wgranie do sterownika i gotowe. W układzie opartym o podstawowe elementy elektryczne? Oczywiście tutaj również istnieje duża liczba rozwiązań. Nieunikniona jest jednak zmiana w okablowaniu i dodatkowe elementy układu, co końcowo prowadzi do skomplikowanej realizacji elementarnych funkcji i utrudnionej diagnostyki. Przykład ten doskonale ukazuję prostotę analizy oraz elastyczność na dokonywanie zmian jaką oferują sterowniki PLC. Dodatkowo, całość modyfikacji można zrealizować bez konieczności dokonywania zmian w sprzęcie.

Czym jest sterownik PLC? Budowa, działanie i języki programowania sterownika PLC

Wracając do samej idei sterowników PLC warto postawić sobie pytanie, które w pierwszej chwili mogłoby być problematyczne, nawet dla bardzo doświadczonych osób z branży automatyki przemysłowej. Czym właściwe jest sterownik PLC? Jest to komputer przemysłowy realizujący określony algorytm sterowania procesem, odporny na pracę w warunkach przemysłowych, umożlwiający łatwą rozbudowę (modułowość) oraz obsługujący sygnały i urządzenia związane z tym procesem. Sterownik działa według ściśle określonego schematu działania zwanego cyklem sterownika. W dużym uogólnieniu można nawet uprościć ten opis dla analizowanej z zewnątrz fundamentalnej funkcjonalności sterownika PLC i opisać jego pracę zgodnie z teorią znaną w literaturze jako czarna skrzynka (ang. Black box).

PLC jako system czarnej skrzynki.

Głównym zadaniem sterownika PLC jest wypracowanie stanu wyjść (ang. Output) sterownika na podstawie stanu wejść (ang. Input) oraz zaimplementowanych reguł sterowania (realizacja programu sterowania). W odróżnieniu od opisywanych wcześniej układów stycznikowych, w sterownikach PLC zmiana funkcjonalności w obrębie tych samych urządzeń wykonawczych wymaga jedynie zmiany programu – nie jest konieczna zmiana w okablowaniu oraz dodawanie kolejnych elementów. Daje to duże możliwości, skalowalność i elastyczność, czyli wszystko czego potrzebuje nowoczesny przemysł.

Podstawowe cechy sterownika PLC pozostały praktycznie niezmienne od lat 70 ubiegłego wieku. Podkreśla to jeszcze bardziej trafność zastosowanych wtedy rozwiązań. Szczególnie ceniona jest niezawodność i odporność na warunki przemysłowe. Do dzisiaj w wielu zakładach produkcyjnych można spotkać sterowniki PLC działające w maszynach produkcyjnych przez kilkanaście lat. Na przestrzeni lat, przy zachowaniu podstawowej funkcjonalności, rosła liczba dodatkowych funkcji oraz zagadnień jakie mogły realizować sterowniki PLC. Możliwości jakie posiadają obecnie dostępne na rynku modele są naprawdę ogromne. Do najbardziej popularnych możemy zaliczyć: komunikacja z urządzeniami peryferyjnymi za pomocą różnych protokołów komunikacyjnych, sterowanie regulatorami typu PID, zaawansowana obsługa funkcji ruchu dla osi napędowych, obsługa przerwań, programowanie funkcji bezpieczeństwa, możliwość uruchomienia web serwer do wizualizacji danych oraz wiele innych. Większość producentów umożliwia również programowanie w kilku językach. Najważniejsze z nich zostały zdefiniowane przez międzynarodową normę IEC 61131-3.

Wyróżnia ona języki graficzne takie jak: Drabinkowy (LD), Bloków Funkcyjnych (FBD), Sekwencyjny (SFC) oraz tekstowe: Tekst Strukturalny (ST) oraz Listę Instrukcji (IL). Należy jednak mieć na uwadze, że nie wszyscy producenci w pełni stosują się do tych zaleceń, dlatego przejście z jednego środowiska programistycznego do innego nie jest tak intuicyjne jak mogłoby się wydawać. Mnogość dostępnych na rynku rozwiązań pozwala nam na wybór pomiędzy prostymi, nisko-budżetowymi rozwiązaniami, aż po bardzo zaawansowane wysokowydajne jednostki. Wybór sterownika obecnie można porównać wręcz do wyboru samochodu. Praktycznie niemożliwe jest przedstawienie wszystkich producentów i dostępnych modeli. Do najbardziej renomowanych w przemyśle producentów sterowników PLC zalicza się: Siemens, Allen-Bradley, Omron, Mitsubishi oraz Schneider Electric. Na wybór producenta oraz konkretnego modelu składa się bardzo wiele aspektów, takich jak: złożoność aplikacji, pamięć, dostępne interfejsy komunikacyjne, znajomość oprogramowania inżynierskiego, cena, dostępność (obecnie w mniejszym stopniu, natomiast jeden z kluczowy czynników podczas pandemii COVID-19) wymagania klienta końcowego (standaryzacja) oraz wiele innych indywidualnych potrzeb projektowych.

Podsumowanie: Rozwój sterowników PLC i utrzymanie Ruchu z systemem CMMS

Czwarta rewolucja przemysłowa, znana też pod nazwą Przemysł 4.0 (ang. Industry 4.0) nie pozostała bez znaczenia dla rozwoju sterowników PLC. Obecnie w praktycznie każdym większym zakładzie przemysłowym wdrożenie sterowników PLC nie ogranicza się do uruchomienia samego fizycznego procesu wytwarzania. Naturalnym staje się integracja systemów sterowania powiązanych bezpośrednio z obszarem produkcyjnym – OT (ang. Operational Technology) z systemami informatycznymi – IT (ang. Information Technology). Coraz większą popularność zyskują systemy poprawiające wydajność i zarządzanie przedsiębiorstwem takie jak: MES (ang. Manufacturing Execution System), CMMS (ang. Computerized Maintenance Management System), ERP (ang. Enterprise Resource Planning). Stawia to przed producentami sterowników PLC konieczność ciągłego rozwoju swoich produktów pod względem możliwości wymiany danych z takimi systemami, łatwego programowania funkcji komunikacji oraz zapewnienia cyberbezpieczeństwa. Postępujący proces digitalizacji nie pozwala na pozostanie w miejscu i wymaga zarówno od producentów jak i użytkowników coraz większej wiedzy oraz umiejętności w zakresie szeroko pojętych systemów informatycznych. Podsumowując obecne trendy i wybiegając delikatnie w przyszłość, na przestrzeni kolejnych lat nieuniknionym wydaje się jeszcze większa transformacja cyfrowa zakładów przemysłowych, w których sterowniki PLC będą ciągle pełniły kluczową funkcję sterowania ale też w coraz większym stopniu współpracowały z różnego rodzaju systemami kontroli i nadzoru.