28.03.2024

Techniki utrzymania ruchu: zgłaszanie usterek

Firmy produkcyjne regularnie stają przed wyzwaniami związanymi z ciągłym doskonaleniem funkcjonowania działu utrzymania ruchu. Managerowie, inżynierowie UR oraz technicy UR dbają o to, aby wszystkie procesy były odpowiednio poukładane i powtarzalne. Takie podejście do organizacji pracy poprawia kluczowe wskaźniki działu UR takie jak awaryjność, MTTR czy MTBF. Ważny aspektem funkcjonowania działu utrzymania ruchu jest również umiejętne reagowanie na nieprzewidziane awarie i usterki. Wówczas operatorzy maszyn powinni w szybkim tempie zgłosić zdarzenie by dział utrzymania ruchu równie szybko mógł podjąć działania. W tym artykule przedstawimy cztery prawdziwe przykłady zgłaszania awarii na maszynach produkcyjnych z wykorzystaniem aplikacji mobilnej systemu CMMS.

Spis treści

Utrzymanie ruchu firmy i zgłaszanie awarii

Zgłaszanie usterek i awarii jest następstwem występowania problemów na linach produkcyjnych, które wpływają na całkowite lub częściowe wyłącznie linii z pracy. Niekiedy zdarzają się usterki, które nie wyłączają maszyny z procesu produkcyjnego, nie generują przestoju, awarii. W takich przypadkach należy pamiętać by w możliwie jak najszybszym czasie tego typu usterki naprawiać.

Przyczyny awarii są różne i często zależne do wielu czynników. Do najczęstszych przyczyn awarii należą:

- Brak wykwalifikowanej obsługi technicznej: brak obsługi technicznej może prowadzić do szybszego zużycia i większej podatności na awarie. Ma to związek często z brakiem monitoring zużycia części maszyn.

- Eksploatacja i zużycie: eksploatacja i zużycie są naturalnymi procesami, ale mogą postępować znacznie szybciej w przypadku intensywnego użytkowania lub braku odpowiedniej konserwacji i serwisu.

- Niewłaściwe użytkowanie i obsługa: Niewłaściwe użytkowanie i obsługa maszyn mogą znacznie skrócić ich żywotność oraz zwiększyć ryzyko uszkodzeń. Przyczyną tego typu zaniedbań jest niewłaściwe przygotowanie personelu do obsługi maszyn i urządzeń.

- Warunki środowiskowe: Czynniki zewnętrzne, takie jak temperatura, wilgotność czy zapylenie, mogą negatywnie wpływać na wydajność i trwałość sprzętu. Brak odpowiedniej wentylacji na hali produkcyjnej czyli zła cyrkulacja i nieprawidłowa ilość wymian powietrza sprawi, że w podniesionej wilgotności zwiększymy prawdopodobieństwo korozji.

- Starzenie się sprzętu: Starzenie się sprzętu jest nieuniknionym procesem, który może zostać opóźniony przez prawidłowe planowanie prac konserwacyjnych i serwisowych.

- Przeciążenie i nadmierne użytkowanie: maszyny produkcyjne posiadają zazwyczaj dokumentacje techniczną, która określa ich wydajność bez negatywnego wpływy na przeciążenie. Nieprzestrzeganie specyfikacji urządzeń i maszyn może prowadzić do szybkiego zużycia komponentów oraz zwiększenia ryzyka awarii, a nawet niebezpiecznych wypadków.

Linia produkcyjna w automotive

Awarie maszyn mogą mieć różne formy. Znając ich źródła możemy lepiej im zapobiegać. Czasami powodem awarii może być części lub komponent wykonany ze złej jakości materiału. Inny rodzaj awarii to awaria elektryczna, która może być spowodowana problemami z zasilaniem lub wadliwymi komponentami elektronicznymi.

W gruncie rzeczy, w złożonych systemach połączonych ze sobą maszyn awaria pojedynczego podzespołu elektronicznego może prowadzić do nieprawidłowego działania całego systemu. Dzieje się tak zwłaszcza, gdy maszyny są mocno zintegrowane, a ich działanie jest współzależne od działania całej sieci.

W każdym przypadku niezbędna jest konieczność szkolenia operatorów i zespołów utrzymania ruchu w rozpoznawaniu i radzeniu sobie z problemami eksploatacyjnymi. Jednak, w momentach kiedy zespół UR nie jest w stanie przewidzieć awarii, operatorzy maszyn powinni być gotowi na to, aby sprawnie zgłosić problem, usterkę, czy też awarię.

System CMMS do zgłaszania usterek: przykłady użycia

Aby praca mogła przebiegać sprawnie, pracownicy powinni być wyposażeni w system CMMS z możliwością zgłaszania usterek. W wielu przypadkach system CMMS może działać nie tylko na urządzeniach mobilnych ale również na czytnikach zamontowanych tuż przy linii produkcyjnej lub na maszynach, którą pozwalają na zgłaszanie usterek w zaledwie kilka sekund. Wówczas informacje automatycznie docierają do pracowników działu utrzymania ruchu.

Polegając na naszym doświadczeniu, przygotowaliśmy kilka przykładów pracy z systemem CMMS w różnych warunkach pracy na linii produkcyjnej, różnym przemyśle i okoliczności, kiedy należy zgłosić awarię lub usterkę.

Linia produkcyjna w zakładzie farmaceutycznym

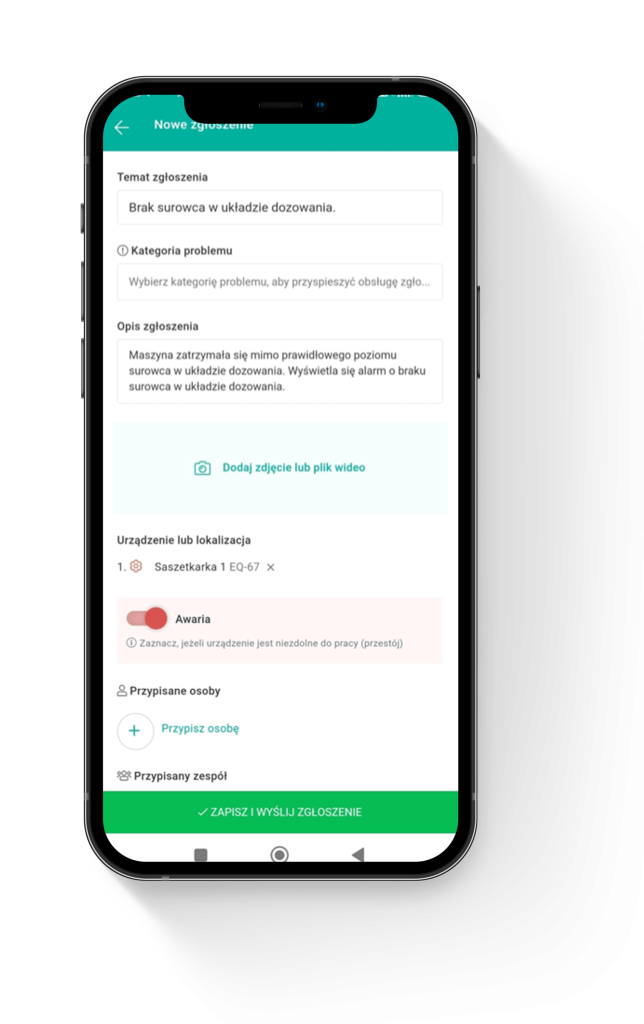

Uszkodzony czujnik kontroli obecności surowca w układzie dozowania

Etap 1: Diagnoza Usterki

Opis sytuacji: Pionowy automat pakujący produkt sypki (saszetkarka) zatrzymał się kilkanaście minut po uruchomieniu. Na panelu operatorskim wyświetlił się komunikat o braku surowca w układzie dozowania. Pomimo prawidłowego poziomu surowca, widocznego przez wziernik, maszyna nie podejmowała pracy.

Działanie operatora: Operator używa aplikacji mobilnej systemu CMMS do zgłoszenia usterki poprzez zeskanowanie kodu QR maszyny i wypełnienie formularza zgłoszenia na urządzeniu mobilnym.

Etap 2: Akceptacja Zgłoszenia

Działanie nadzorującego: Osoba nadzorująca prace działu utrzymania ruchu akceptuje zgłoszenie.

Przekazanie zadania: Zgłoszenie jest przekazywane w formie zadania do realizacji do odpowiedniego technika.

Etap 3: Realizacja Zadania

Działanie technika: Po otrzymaniu zadania, technik rozpoczyna realizację.

Diagnoza i naprawa: Technik zdiagnozował przerwę w obwodzie podłączenia czujnika kontroli surowca. Przewód sygnałowy czujnika pojemnościowego BCS006M firmy Balluff był niepoprawnie podłączony do sterownika PLC saszetkarki.

Poprawa połączenia: Technik poprawił połączenie, sprawdził podpięcie pozostałych czujników.

Uruchomienie maszyny: Wspólnie z operatorem uruchomiono maszynę po naprawie.

Zgłoszenie uszkodzonego czujnika w systemie CMMS

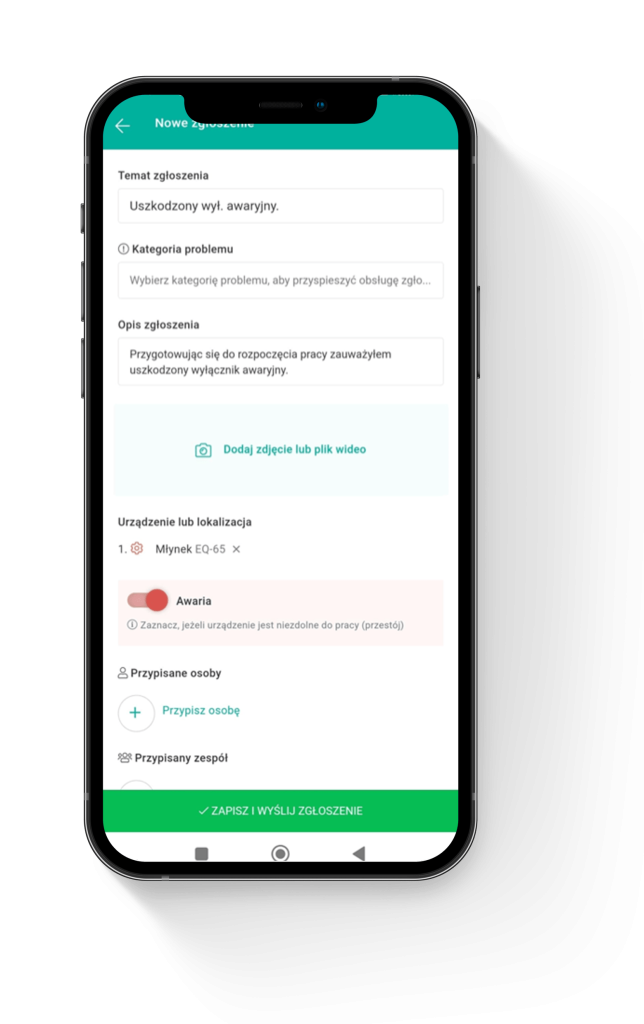

Uszkodzony E-Stop

Etap 1: Zgłoszenie Uszkodzenia

Opis sytuacji: Podczas przygotowania do pracy na początku zmiany operator zauważył uszkodzony wyłącznik E-Stop i zgłosił ten fakt do działu utrzymania ruchu.

Charakter awarii: Operator zaznaczył, że jest to awaria ze względów bezpieczeństwa, co uniemożliwia uruchomienie maszyny do momentu naprawy i kontroli układów bezpieczeństwa przez dział utrzymania ruchu.

Etap 2: Delegowanie Zgłoszenia

Działanie przełożonego: Po zgłoszeniu, przełożony deleguje zadanie technikowi do naprawy.

Rozpoczęcie prac: Technik rozpoczyna prace nad naprawą uszkodzonego wyłącznika E-Stop.

Etap 3: Naprawa i Kontrola

Diagnoza na miejscu: Technik upewnia się o mechanicznym uszkodzeniu wyłącznika awaryjnego E-Stop.

Wymiana obudowy: Technik pobiera z magazynu utrzymania ruchu żółto-czarną obudowę wyłącznika awaryjnego E-Stop (PILZ, nr prod. 400203) i dokonuje wymiany.

Kontrola działania układów bezpieczeństwa: Po wymianie obudowy, technik dokonuje kontroli działania układów bezpieczeństwa maszyny.

Dopuszczenie maszyny do pracy: Po potwierdzeniu poprawnego działania układów bezpieczeństwa, technik dopuszcza maszynę do pracy.

Zgłoszenie uszkodzenia w systemie CMMS

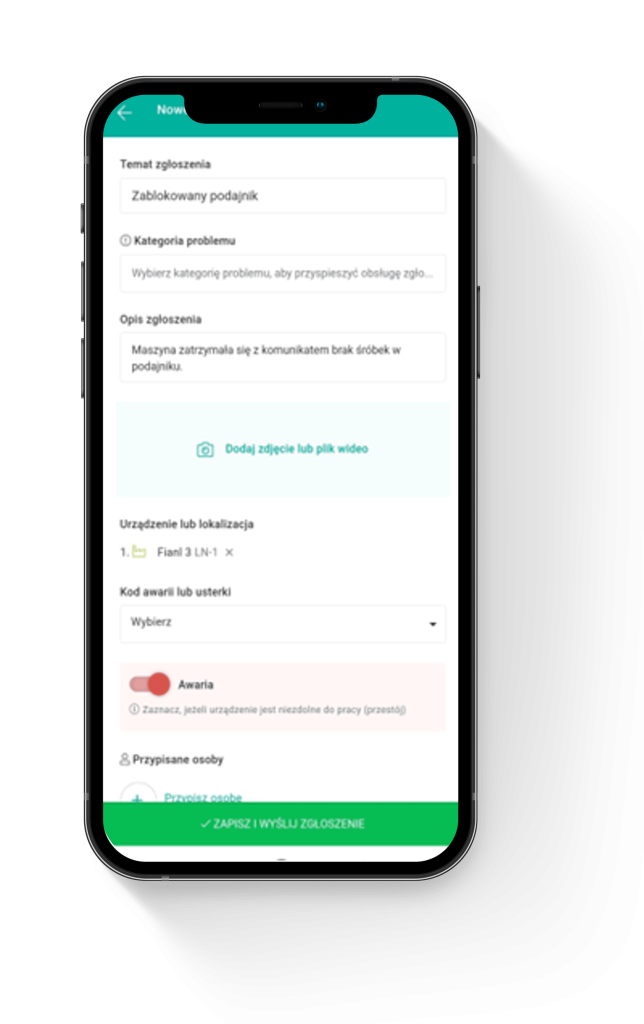

Blokada sróbek w układzie podawania

Etap 1: Zgłoszenie Awarii

Opis sytuacji: Maszyna skręcająca obudowy lutownic zatrzymała się z komunikatem o braku śrub w podajniku.

Działanie operatora: Operator zgłosił awarię do działu utrzymania ruchu.

Etap 2: Realizacja Zadania

Działanie technika: Technik podczas realizacji zadania zaobserwował zablokowany separator śrubek.

Etap 3: Diagnoza i Naprawa

Diagnoza problemu: Po rozkręceniu separatora, technik odkrył, że powodem blokady separatora jest śrubka, której wymiary znacząco odbiegają od normy.

Usunięcie blokady: Technik usunął blokadę i uruchomił ponownie maszynę.

Etap 4: Powiadomienie Działu Kontroli Jakości

Powiadomienie o sytuacji: Po uruchomieniu maszyny, technik powiadomił dział kontroli o zaistniałej sytuacji.

Zgłoszenie awarii w systemie CMMS

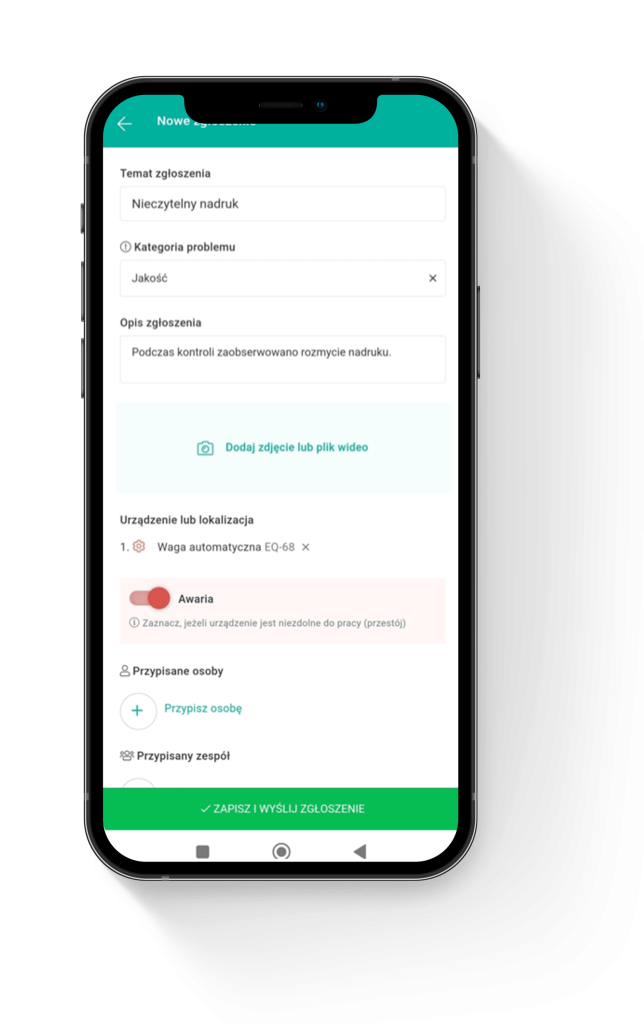

Nieczytelne znakowanie produktu finalnego

Etap 1: Zgłoszenie Problemu z Jakością Wydruku

Opis sytuacji: Waga automatyczna, kontrolująca prawidłową dozę kremu do rąk, ma zainstalowaną drukarkę przemysłową Videojet na wyjściu.

Problem z jakością wydruku: Podczas cyklicznej kontroli wizualnej jakości wydruku zaobserwowano nieczytelny nadruk.

Konsultacja z działem kontroli jakości: Po konsultacji z działem kontroli jakości, zgłoszenie skierowano do działu utrzymania ruchu.

Etap 2: Interwencja Technika

Działanie technika: Technik przeprowadził interwencję.

Czyszczenie i osuszanie: Wyczyścił i osuszył elektrody odchylające w głowicy drukującej.

Poprawa geometrii strumienia: Poprawił geometrię strumienia wpadającego do rurki odsysającej.

Etap 3: Akceptacja Jakości Wydruku

Akceptacja przez dział kontroli jakości: Po zakończeniu naprawy konieczna była akceptacja jakości wydruku przez dział kontroli jakości.

Potwierdzenie w systemie CMMS: Akceptację jakości wydruku potwierdzono również w systemie CMMS.

Zgłoszenie problemu z jakością wydruku w systemie CMMS

Podsumowanie

Bez względu na rodzaj i formę awarii, czy też usterki, każda czynność zawiera podział na te etap, które pozwalają na jasne zrozumienie procesu zgłaszania problemu, czy to z jakością pracy, diagnozowaniem, naprawy oraz informowaniem o awarii maszyny działu utrzymania ruchu. W każdym z opisanych przypadków przedstawiliśmy realną sytuację z miejsca pracy, gdzie system CMMS był olbrzymim wsparciem w realizacji pracy utrzymania ruchu.

QRmaint jest firmą oferującą system CMMS dla utrzymania ruchu w przedsiębiorstwach produkcyjnych. Od wielu lat pomagamy firmą lokalnie I globalnie w utrzymaniu jak najwyższej jakości pracy oraz wspieramy je w rozwoju i generowaniu oszczędności. Skontaktuj się z nami już dziś i dowiedz się więcej o naszym systemie CMMS.