07.01.2025

Przykład analizy i lokalizacji źródła awarii w maszynie produkcyjnej

Nawet w najlepiej zaprojektowanych maszynach produkcyjnych mogą występować awarie. Awaria to sytuacja, w której maszyna nie może pracować w sposób prawidłowy. Do najczęstszych przyczyn awarii należą problemy związane z żywotnością zastosowanych komponentów, nadmierną eksploatacją, błędem ludzkim na etapie obsługi lub projektowania. Często zadaniem automatyka jest zdiagnozowanie awarii oraz usunięcie jej przyczyny.

W rozległych układach automatyki, nawet najprostsza awaria może okazać się trudna do zdiagnozowania ze względu na złożoność całego systemu sterowania. Ważnym elementem całego procesu jest umiejętność rozdzielenia problemu na poszczególne mniejsze fragmenty, łatwiejsze do diagnozowania. Przykład z pozoru bardzo prostej awarii dotyczącej przedstawionego lub uszkodzonego czujnika kontaktronowego wykrywającego pozycję końcową siłownika może okazać się czasochłonnym problemem. Szczególnie w przypadku, gdy opisy na panelu operatorskim HMI wyświetlają się nieprecyzyjne komunikaty lub ich brakuje. Skala trudności wzrasta również, gdy jest to maszyna, z którą obsługujemy pierwszy raz. Współczesne narzędzia takie jak systemy zarządzania utrzymaniem ruchu (CMMS) odgrywają kluczową rolę w optymalizacji procesów diagnostycznych i naprawczych, umożliwiając efektywne śledzenie historii awarii, zarządzanie częściami zamiennymi oraz planowanie przeglądów zapobiegawczych.

Spis treści

Identyfikacja problemu

Przeanalizujmy przykładową awarię. Maszyna produkcyjna wytwarzająca określony produkt działa w trybie automatycznym. Po rozpoczęciu cyklu maszyna zgłasza komunikat na panelu operatorskim HMI: nie osiągnięto pozycji wysuniętej przez siłownik blokady sztuki 7A1. Proces automatyczny zatrzymuje się. Potwierdzenie błędu przyciskiem Kasuj błąd nie przynosi zmiany stanu. Poniżej przedstawiono przykładowy proces analizy i diagnostyki sytuacji.

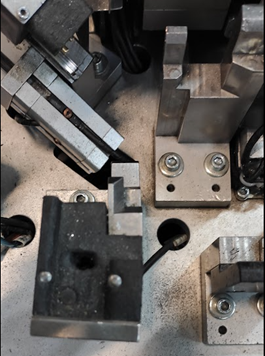

W pierwszej kolejności należy zlokalizować diagnozowany siłownik pneumatyczny na maszynie produkcyjnej. W przypadku małej maszyny jest to bardzo łatwe zadanie. W przypadku dużych maszyn sytuacja staje się skomplikowana. Szczególnie w przypadku, gdy maszyny nie posiadają odpowiedniej identyfikacji elementów. Po zlokalizowaniu elementu można już ocenić stan wizualny siłownika, który nas interesuje. W naszym przypadku identyfikacja była prosta ze względu na małą ilość siłowników na maszynie (Rys .1). W pierwszej chwili nie stwierdzono oznak uszkodzenia.

Rys. 1. Siłownik pneumatyczny na maszynie produkcyjnej

Testowanie w trybie manualnym

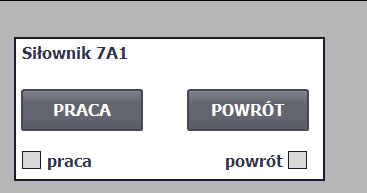

W celu weryfikacji poprawności działania urządzenia przechodzimy w tryb manualny używając przeznaczonego do tego przełącznika wyboru pracy. W prawidłowo oprogramowanej maszynie produkcyjnej powinna istnieć możliwość poruszania każdym elementem wykonawczym z osobna. W naszym przypadku jest to prosty ekran pracy manualnej z opcją sterowania ręcznego PRACA oraz POWRÓT oraz sygnalizacją położenia tłoczyska siłownika za pomocą lampek sygnalizacyjnych (Rys. 2.). Standardowym krokiem jest próba kilkukrotnej zmiany pozycji. Nasz siłownik pneumatyczny reaguje na przycisk powrót, co widzimy na panelu operatorskim HMI przez zapalenie się lampki jak również przez ruch siłownika. Wyzwolenie ruchu w drugą stronę przyciskiem praca nie powoduje ruchu siłownika i zmiany lampki na ekranie.

Rys. 2. Sterowanie ręczne siłownikiem wraz z sygnalizacją

Doświadczony automatyk jak również technik utrzymania ruchu podobną sytuację w pierwszej kolejności łączy ze źle ustawionymi czujnikami kontaktronowymi sygnalizującymi położenie siłownika. W naszym przypadku, po wysterowaniu ruchu w kierunku powrotu siłownik jest w pozycji bazowej i na ekranie HMI stan ten sygnalizowany jest lampką powrót. Problemem jest brak ruchu roboczego siłownika.

Analiza schematu pneumatycznego

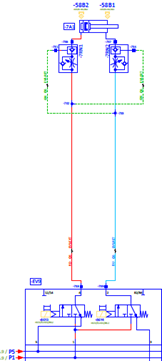

W tym momencie w celu dalszej analizy przechodzimy do schematu pneumatycznego oraz elektrycznego maszyny. W pierwszej kolejności analizujemy podłączenie pneumatyczne siłownika. Zgodnie z poniższym fragmentem (Rys. 3.) siłownik 7A1 jest podłączony do zaworu EV9.

Rys. 3. Podłączenie siłownika pneumatycznego

W praktyce jest to pozycja zaworowa na wyspie pneumatycznej zawierająca w sobie dwa zawory 3/2 normalnie zamknięte, sterowane cewką elektryczną oraz przyciskiem ręcznym. Powrót zaworu do stanu początkowego realizowany jest za pomocą sprężyny. Analizując podłączenie siłownika wiemy, że ruch powrotny (wsunięcie siłownika) działa prawidłowo (niebieska linia), natomiast problemem jest ruch wysunięcia siłownika (czerwona linia). Należy więc rozgraniczyć, czy problem jest po stronie pneumatycznej czy elektrycznej. W naszym przypadku wykorzystaliśmy manualne sterowanie bezpośrednio na zaworze pneumatycznym EV9. Wysterowanie bezpośrednio przyniosło oczekiwany efekt. Siłownik wysunął się. To potwierdza ostatecznie, że część pneumatyczna działa prawidłowo.

Analiza schematu elektrycznego

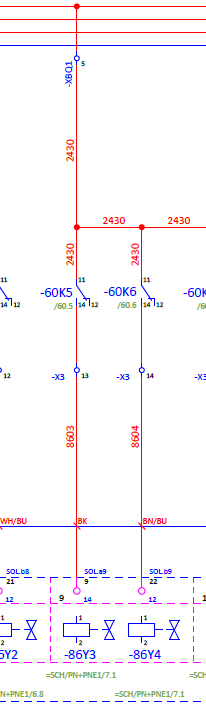

W kolejnym kroku przechodzimy do analizy schematu elektrycznego. Ze schematu pneumatycznego odczytaliśmy, że ruch wsunięcia sterowany jest cewką elektrozaworu o numerze 86Y4. Po znalezieniu cewki w schemacie elektrycznym przechodzimy do analizy interesującego nas fragmentu schematu (Rys. 4.). Cewka zasilana jest z potencjału 2430 przez styk normalnie otwarty przekaźnika pośredniczącego 60K6. W takim wypadku pozostają dwie możliwości. Brak zasilania na listwie XBQ1 lub nie wysterowany przekaźnik 60K6.

Rys.4. Schemat elektryczny – sterowanie cewkami elektrozaworu

(W tym miejscu warto zaznaczyć, jak odpowiednie działanie w bardzo szybki sposób pozwoliło na ograniczenie możliwości awarii do 2 miejsc). Z dalszej analizy wynika, że listwa XBQ zasilana jest z bezpośrednio z układu sterowania bezpieczeństwem maszyny. Korzystając z multimetru sprawdzamy, czy styk numer 11 na przekaźniku 60K6 jest zasilony. Multimetr wskazuje napięcie 24V DC. Oznacza to, że napięcie dochodzi do przekaźnika, ale nie zostaje zamknięty obwód i nie ma zasilania cewki elektrozaworu.

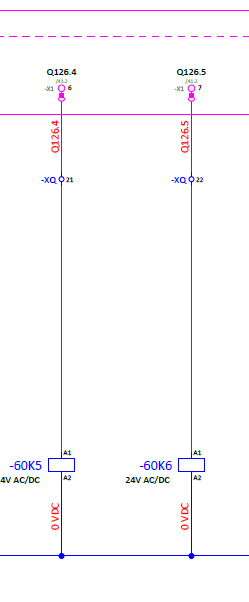

W tym wypadku przechodzimy na stronę schematu elektrycznego odpowiedzialną za wysterowanie przekaźnika 60K6. Ja widzimy na poniższym fragmencie schematu (Rys. 5.) Przekaźniki zasilane są bezpośrednio z wyjść sterownika PLC, a interesujący nas przekaźnik z wyjścia cyfrowego Q126.5. W tym momencie droga do rozwiązania problemu znów rozdziela nam się na 2 możliwe warianty: uszkodzony przekaźnik lub nie wysterowany sygnał ze sterownika PLC. W celu zweryfikowania problemu możemy sprawdzić napięcie na zaciskach A1 oraz A2 przekaźnika lub sprawdzić, czy świeci się dioda odpowiadająca naszemu wyjściu na sterowniku PLC sygnalizując stan wysoki. W naszym wypadku dioda nie świeci i wyjście nie jest wysterowane. Niestety, dalsza analiza problemu nie jest możliwa bez analizy pod kątem programu PLC.

Rys. 5. Schemat elektryczny – sterowanie przekaźnikami

Analiza programu PLC

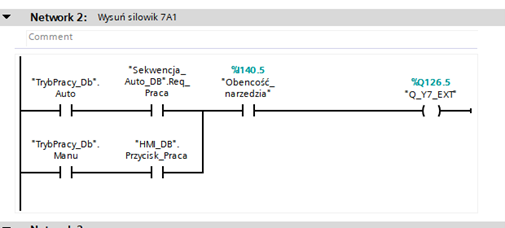

W zależności od skomplikowania maszyny, standardu, w jakim napisany jest program oraz doświadczenia programisty zadanie to może okazać się bardzo proste lub bardzo trudne i czasochłonne. Do daignostyki użyte zostało oprogramowanie inżynierskie TIA Portal. W naszym wypadku analizę zaczynamy od znalezienia adresu fizycznego powiązanego z naszym elektrozaworem (Q126.5). Następnie korzystając z narzędzia Cross-Reference szukamy miejsca, w którym nasze wyjście fizyczne jest wysterowywane w programie. Dochodzimy do segmentu 2. (Rys. 6.)

Rys. 6. Program PLC

Prosta logika wskazuje na działanie wyjścia w trybie automatycznym, gdy pojawia się odpowiednie wymuszenie od sekwencji automatycznej oraz w trybie manualnym, gdy naciśnięty jest przycisk praca na panelu operatorskim HMI. Gdzie leży nasz problem? Szeregowo z tym warunkiem połączony jest styk normalnie otwarty czujnika I140.5 opisany jako obecność narzędzia. Podczas próby wysterowania siłownika, dodatkowy czujnik sygnalizujący obecność narzędzia do produkcji jest w stanie niskim. Umożliwia to zasilenie cewki Q126.5 i wysterowania wyjścia cyfrowego.

Rozwiązanie problemu

Po wyczyszczeniu i ponownym ustawieniu czujnika maszyna wróciła do prawidłowego działania, zarówno w trybie ręcznym jak i automatyczny. W naszym przypadku problemem okazał się zabrudzony czujnik optyczny, bezpośrednio niezwiązany z siłownikiem. Przez brak odpowiedniego komunikatu na panelu operatorskim HMI zaistniało zjawisko maskowania błędów. Komunikat wskazywał na problem z siłownikiem pneumatycznym, a problemem okazał się czujnik optyczny. W celu uniknięcia podobnego problemu w przyszłości należało dodać dodatkowy alarm, który pojawi się w chwili, gdy jest żądanie wysterowania siłownika a czujnik pozostaje w stanie niskim.

Podsumowanie

Bazując na opisanej powyżej sytuacji, nawet z pozoru bardzo proste sytuacje mogą powodować nieoczekiwane zatrzymanie maszyny produkcyjnej. W praktyce nie da się wyznaczyć jednego prawidłowego algorytmu działania w przypadku wystąpienia awarii. Każda sytuacja wymaga indywidualnej analizy oraz innego podejścia. W każdym przypadku warto jednak starać się podzielić problem na mniejsze fragmenty i wykluczyć poszczególne możliwości w jak najprostszy sposób.

W wielu przypadkach awarie wynikają również z uszkodzonych lub zużytych elementów automatyki. W celu ograniczenia do minimum awarii spowodowanych zużyciem elementów stosuje się predykcyjne utrzymanie ruchu i systemy zarządzania utrzymaniem ruchu (CMMS). System taki jak CMMS pozwala na przeprowadzanie prewencji, zgłaszanie usterek oraz planowanie konserwacji. Systemy typu CMMS umożliwiają również zarządzanie magazynem części, co jest kluczowe w przypadku napiętych grafików produkcyjnych.

Podsumowując opisaną awarię, w wielu sytuacjach trudno jest uniknąć przestojów produkcyjnych wynikających z błędów ludzkich na etapie projektowym. Można jednak w łatwy sposób ograniczyć do minimum błędy wynikające z nieoptymalnego i nieuporządkowanego utrzymania ruchu korzystając z przeznaczonych do tego systemów.