04.11.2024

Czym jest system APS?

APS, czyli „Advanced Planning and Scheduling” – „zaawansowane planowanie i harmonogramowanie” – to określenie na oprogramowanie komputerowe wspierające optymalizację procesów produkcji. Głównym celem ich zastosowania jest precyzyjne dopasowanie ilości materiałów i zdolności produkcyjnych do zarówno potrzeb, jak i możliwości organizacji. Co jeszcze warto wiedzieć na temat tego typu systemów?

Spis treści

System APS – definicja i najważniejsze funkcje

System APS to narzędzie do optymalizacji produkcji, wykorzystywane m.in. w branżach przemysłowych. Zadania realizowane przez takie oprogramowanie skupiają się w szczególności wokół organizowania procesów wytwórczych, a także dystrybucyjnych – ważną kwestią jest przy tym możliwość bieżącego dopasowywania się do potrzeb rynku w ramach całego łańcucha dostaw. Pierwsze systemy APS pojawiły się już w latach 90. XX wieku i od tego czasu stale zyskują nowe funkcjonalności, a najważniejsze z nich obejmują:

- planowanie produkcji i przygotowywanie harmonogramów przglądów maszyn;

- koordynowanie działań różnych działów firmy – nie tylko w zakresie produkcji, lecz także dystrybucji czy pozyskiwania materiałów;

- planowanie transportu i dystrybucji gotowych produktów.

Powyższe zadania opierają się w głównej mierze na obliczeniach, które uwzględniają szereg czynników wpływających na funkcjonowanie firmy, takich jak zasoby magazynowe, szczegóły aktualnych zamówień czy możliwości produkcji. Z wykorzystaniem systemu APS można m.in. opracować prognozy sprzedaży i produkcji, jak również dokładnie wyliczyć zapotrzebowanie na materiały i inne zasoby. Podstawowym zastosowaniem jest jednak przygotowywanie optymalnych planów produkcji, które mogą zostać wygenerowane nawet w kilka sekund. Wszystko to sprawia, że dzięki oprogramowaniu APS produkcja może stać się o wiele wydajniejsza – jednocześnie odpowiednie wdrożenie systemu może prowadzić do znacznego wzrostu satysfakcji klientów i kontrahentów.

Czynniki uwzględniane przy planowaniu produkcji z systemem APS

Jedną z najważniejszych zalet systemów APS jest łatwość w uwzględnianiu różnych czynników wpływających na produkcję. Dzięki temu opracowywane prognozy i plany są dokładnie dostosowane zarówno do możliwości firmy, jak i oczekiwań klientów. Algorytmy oprogramowania APS biorą pod uwagę m.in. efektywność procesów, wysokość kosztów (zarówno materiałów, jak i pracy) i termin realizacji, wraz z innymi kryteriami, których wybór może zależeć od specyfiki działania firmy. Co ważne, zmiany w poszczególnych obszarach mogą być od razu zastosowane do nowego planu – przykładowo, w razie awarii jednej z maszyn, system APS może natychmiast przygotować harmonogram uwzględniający brak dostępności urządzenia, przy jak największej minimalizacji przestojów czy opóźnień.

Systemy APS a inne narzędzia cyfrowe wspierające produkcję

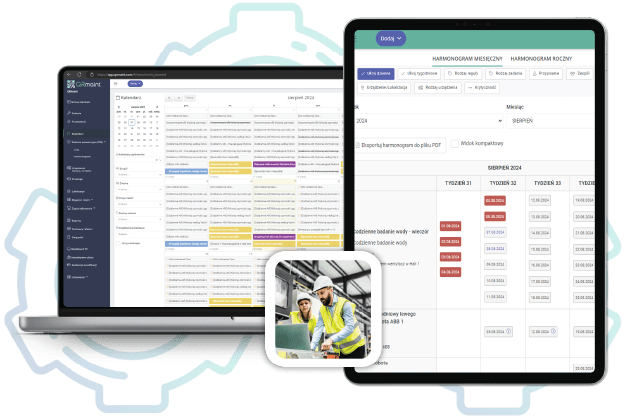

Specjalistyczne oprogramowanie to obecnie podstawa efektywności procesów produkcyjnych. Aby zadbać o ich wydajność w pełni, firmy stosują różne rozwiązania – oprócz systemów APS są to m.in. systemy ERP („Enterprise Resource Planning” – planowanie zasobów przedsiębiorstwa) czy CMMS („Computerized Maintenance Management System” – komputerowe wsparcie utrzymania ruchu). Wszystkie z nich działają w nieco innych obszarach, jednak mogą wspólnie stanowić o sprawności realizowania zleceń. Z tego względu większość systemów APS zapewnia dostęp do funkcji integracji z innymi rodzajami oprogramowania, co pozwala utrzymać spójność danych i bezproblemowy przepływ informacji.

Aby zrozumieć rolę systemów APS w organizacji, warto zwrócić uwagę na model PERA (model Purdue; model referencyjny architektury korporacyjnej). Jest to koncepcja, która dzieli poszczególne obszary działania firmy na różne poziomy: od zerowego, który obejmuje procesy fizyczne, aż po najwyższy, czwarty, w skład którego wchodzą systemy ERP. Kolejne poziomy działają w innych, rosnących ramach czasowych: podczas gdy poziom zerowy skupia się na działaniach natychmiastowych, poziom 4 to już procesy planowania zajmujące tygodnie, miesiące czy nawet lata. W kontekście PERA system APS mieści się na poziomie trzecim, wraz z oprogramowaniem typu MES („Manufacturing Execution System” – system komunikacji i informowania w produkcji) i CMMS. W tym przypadku programy operują w ramach czasowych w skali od sekund do godzin, dając możliwość optymalizacji i usprawnienia produkcji na co dzień.

Na jakie wyzwania odpowiadają systemy APS?

Warto zwrócić uwagę, że popularność systemów APS wzrosła szczególnie w skali ostatnich kilku dekad. Jest to czas, który pokrywa się z rosnącą globalizacją produkcji i coraz większym naciskiem na optymalizację procesów oraz bieżące dostosowywanie się do zmiennych potrzeb rynku. Wiąże się to także ze zmianami w potrzebach wobec systemów planowania produkcji – podczas gdy tradycyjne rozwiązania są proste we wdrożeniu, wykorzystują one mało elastyczne, stopniowe procedury przydzielania materiałów i zdolności produkcyjnych.

To sprawia, że nie są one w stanie poradzić sobie z większą dynamiką zmian na rynku, a często także z potencjalnymi ograniczeniami w kwestii materiałów lub urządzeń. W efekcie ich stosowanie może prowadzić do tworzenia nieoptymalnych lub wręcz niewykonalnych planów. Z pomocą przychodzą bardziej zaawansowane systemy APS – uwzględniając informacje o dostępnych materiałach, sile roboczej i mocach produkcyjnych zakładu, mogą one posłużyć do przygotowania znacznie bardziej rzetelnych harmonogramów produkcyjnych. APS sprawdzi się szczególnie dobrze w następujących obszarach:

- firmy realizujące produkcję na zamówienie;

- procesy produkcyjne wymagające kosztownych materiałów, które wiążą się z wyższymi potrzebami dotyczącymi optymalizacji;

- produkcja wyrobów powstających z użyciem dużej liczby komponentów lub różnych maszyn;

- procesy, w których występują częste zmiany, których nie da się przewidzieć przed rozpoczęciem produkcji.

Podsumowanie

Szukasz sposobu na zwiększenie wydajności działu UR? Nasz system CMMS może pomóc! Skontaktuj się z nami, aby uzyskać więcej informacji lub przetestuj nasz system przez 14 dni. Zadzwoń pod +48 12 400 41 70.